对于 Manitowoc Cranes 来说,实现投资回报才是王道

一切事物似乎都存在弱点。狼人怕银弹,超人怕氪星石,而制造则怕返工。返工意味着产量下降,利润损失,也可能意味着上千次重焊导致的死亡。但是,就像银弹可以躲过,氪星石可以克服一样,通过采用适当的技术也可以防止大量的返工。

1902 年,Elias Gunnell、Charles West 和Lynford Geer 创办了 Manitowoc Dry Dock Co. 公司,主营木船的建造和维修。从 1925 年开始,时任公司首席执行官的 West 开始通过分包合同的形式为 Moore Speedcrane Co. 制造起重机,此举标志着世界一流起重机制造传承的开始。如今,Manitowoc Cranes 位于威斯康星州马尼托沃克 (Manitowoc),交通便利,为客户提供各种起重解决方案,包括履带式起重机、吊臂起重机、伸缩式起重机和塔式起重机等。独创性的文化对于 Manitowoc 而言至关重要,可让公司更好地在全球市场中凸显竞争优势,为客户、投资者、员工和合作伙伴创造切实的利益。在本文所述情况下,Manitowoc 的独创性在于采用领先的技术来减少制造返工并提高产量。

“我们组装的最后一个框架总共包括大约 203 米(8000 英寸)的焊接,”Manitowoc Cranes 的 II 级制造工程师 Samuel Dick 说道。“我们以前只使用设计图、卷尺、粉笔和一些物理模板来设置每个框架上的所有部件。所有这些都是手工完成的,我们会以同样的方式来布置每个框架。”

采用手工测量方法布置每个框架的传统方法存在弊端,例如返工和由此产生的所有相关成本。由于板上的孔偏移,位于粉笔线错误一侧的部件或向后焊接的部件是典型的错误,需要返工。事实证明,新员工培训和老员工的轮岗培训也是一项持续的挑战。在没有执行 100% 检查的情况下,也没有有效的方法来检测某个部件是否布置或焊接不当。

TracerM 可投射精确、可变和远距离的投影来覆盖 15.2 x 15.2 米(50 x 50 英尺)的矩形框,三维投影距离为 1.8-15.2 米(6-50 英尺)。

传统与技术对比

起重机制造解决方案涉及数千米的焊接,出现误差和返工的几率很大。当返工的所有方面,比如返工的人力成本、生产损失和文书工作成本加起来时,很容易使生产力降低 30%。像所有注重效率的制造商一样,对于 Manitowoc 来说,这也是一笔难以承受的费用。

停止返工

Manitowoc 的制造工程师开始研究返工解决方案,最后管理层决定投入必要的资金升级到 FARO TracerM 激光投影仪。

“我已经看到了返工问题的两面,”Dick 说道。“我对使用激光的区域实施了监督,也参与了返工过程。每当部件被焊接到[测量]线的错误一侧时,你不得不派人去切割该部件,此时,施工团队不得不收拾设备,离开正在工作的建筑,对设备进行返工,然后再返回继续之前的工作。返工只会扼杀任何前进的动力。TracerM 消除了员工使用错误或过时部件所带来的麻烦。自从我们集成了 TracerM 解决方案以来,在超过18 个月的时间里,我们都无需返工任何错误的激光部件。”当然,Manitowoc 团队必须克服一定的阻力来改变队伍内部的变化。

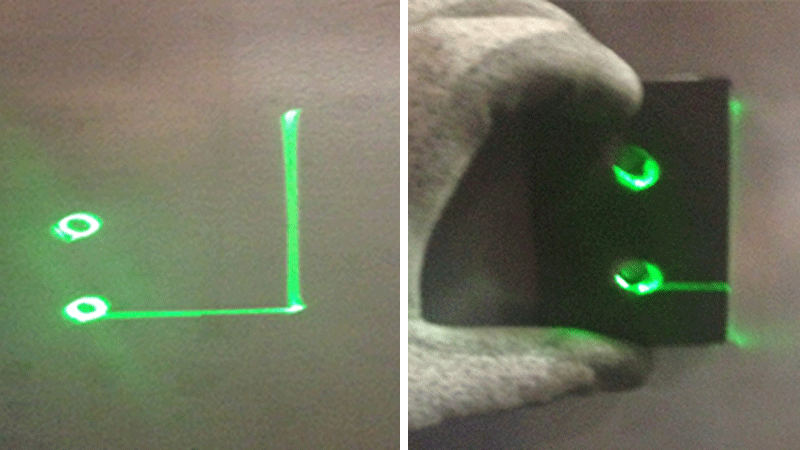

左:TracerM 将支架的校准标记投影到表面。右:将支架按投影标记放置在表面,然后焊接到位。

“人们只是不喜欢改变,所以他们会找各种借口,解释为什么不能采用新的方式。你要做的就是消除他们的借口,”Dick 笑着说道。“当我们解释它的工作原理时,我看到有几个人摇了摇头,但是后来我们来到车间,一些操作员正将部件放置到框架上。当他们看到投影仪的运作方式后,很容易就理解了。”

最近的市场衰退迫使 Manitowoc 解雇了一些员工,这意味着更多老练的员工必须接管这个领域。他们对新技术感到厌倦,但 TracerM 的可用性和实用性很快获得了他们的赞赏。“甚至不到一周时间,员工就接纳了这项新技术,”Dick 说道。“我们在焊接工位安装了电脑屏幕,当你走过时,可以看到所有屏幕都呈绿色,你就知道他们正在使用激光投影系统。”

“有些人一开始并不信任它。他们会查看它投射出来的线,然后对其进行测量,只为验证它是否精确,”Dick 继续说道。“但是现在有了 TracerM,再也没有错误,也不需要返工了。当员工再也不用回去切掉错误放置的部件,并且知道原因时,他们已经对这项新技术产生了认同。”

加快提升产量

投影系统不仅能减少返工,还能提高产量。尽管 Manitowoc 长期使用机器人焊工,但仍有许多部件必须手动安装到每个框架上。

“我们使用 TracerM 投影仪设置 70% 的部件,而不是对每一个需要焊接到框架上的部件都用粉笔标记,”Dick 解释道。“一个框架最多可以焊接七十个或更多的“小零件”,因此每个单独的测量加起来,总共要花费很多时间。而设置投影系统并找到目标,只需要不到 10 分钟。如果我们要制造多个框架,则可以使用自动对齐选项,该功能可以把设置时间缩短一半。在我们制造的上一个大型框架上,我们将生产时间缩短了四个小时,即减少了半个班次。”

TracerM 系统包括一个指导装配过程的软件套装,使 Manitowoc 生产团队能够自定义制造程序。

使用 CAD 文件来提供虚拟模板解决方案,消除了对物理模板和硬质模具的需求,并且显著降低了装配过程中出现人为错误和昂贵废料的风险。制造商能够节省因使用大型笨重模板而耗费的时间和开支,同时极大地改进质量控制流程。简单易用的操作界面最大限度地降低了对于操作时间和技能的要求。

“程序是分层构建的,因此在操作员验证第一次运行的测量结果后,只需设置在第一层程序中指定的部件,然后切换到下一层,再为该层设置部件,以此类推,”Dick 说道。“该软件使我们能够通过部件分组来设置这些层次,这样操作员就不必一直在框架周围四处走动。现在,所有越野 (RT) 起重机框架的流程都是一样的,所以对员工进行跨产品线轮岗培训更加容易和快捷。”

优化工程

Samuel Dick 最初是 Manitowoc 的一名焊工,然后一步步升到监督岗位,再到制造工程岗位。当时,设计新设备就是设计新模板和夹具的代名词。

“我以前也是个模板人,”Dick 坦白说道。“但是当我进入工程领域时,我发现了进行工程变更时涉及多少模板工作和成本。有时你无法重做原始的夹具,你还可能看到一个价值 4000 美元的模板变成一文不值的垃圾。现在,有了 TracerM,如果要进行工程上的更改,我只需将新数据加载到程序中。将新模型加载到程序中的时间不到一个小时,这取代了几天的模板返工时间。”TracerM 极大地减少了 Manitowoc 对物理模板的使用,并使其工程工作发生了革命性的变化。

“在一天之内开发出一个完整的制造程序是可能的,”Dick 说道。“一旦基本程序建立起来,就可以在几分钟内完成更改,我们不必浪费时间或花费成本来制作新模板或淘汰旧模板。”在框架进入焊接工位之前,可以进行修订更改并进行编程。

人们可以想象,在程序本身中进行的所有更改,都可以避免因版本修订而造成的麻烦——不再有多个设计图修订版本出现在车间周围或桌子上。

投资回报

“去年春天,我做了一些时间研究,发现一位操作员在大约 22 分钟内安装了 27 个部件,”Dick 自豪地说道。“这些时间研究显示了三台投影仪在一年内的投资回报。另一项 FARO 激光技术的投资也在九十天内获得回报。”

制造产品的时间减少,装配线上无需返工,这些因素带来的成本节约十分明显。微妙的收获是,在市场不景气时期,这项技术可以缩短生产时间,从而增加净利润。而在市场繁荣时期,则可大幅缩短实现投资回报的时间。

从框架制造到工程设计,再到固定工作台上的组件,Manitowoc 的团队一直在为 FARO TracerM 激光投影仪寻找新方法,以提高产量,减少返工并优化流程。当然,这也提高了公司利润。