Como a Taylor Metal Products utiliza as soluções da FARO para oferecer aos clientes informações melhores para agilizar a tomada de decisões

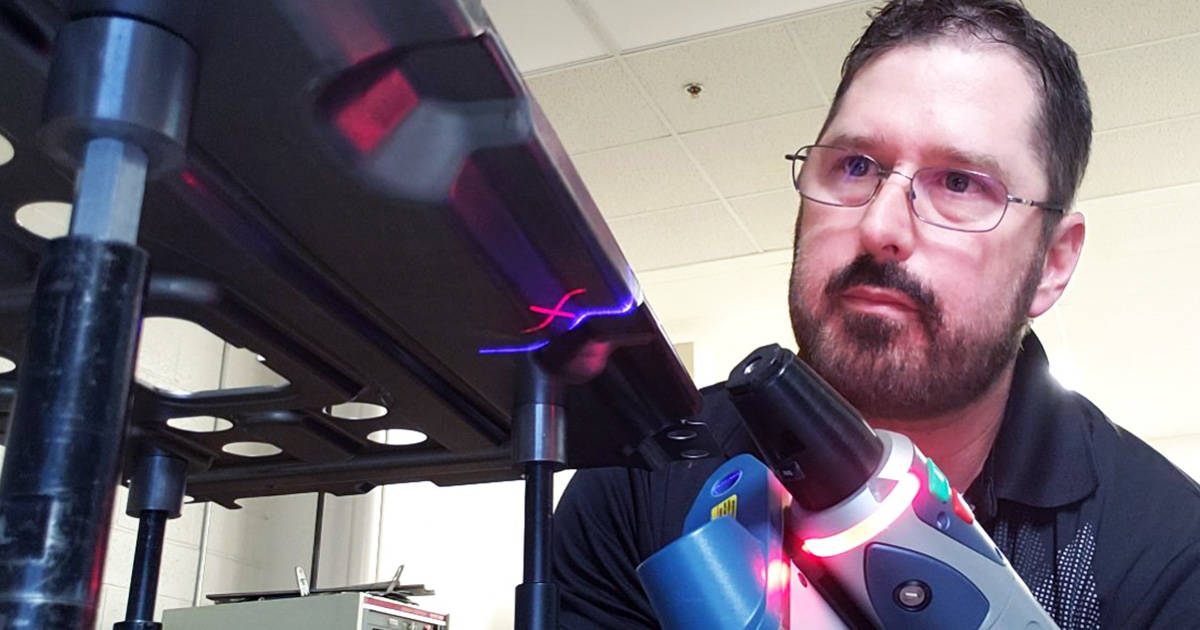

“Veja, ter o FARO® Quantum ScanArm evitou que fizéssemos recalls de milhões de dólares”, comentou Jason Swain, engenheiro da qualidade da Taylor Metal Products. “As soluções da FARO facilitam a comunicação com nossos clientes, especialmente os clientes estrangeiros, como os fabricantes automotivos japoneses.”

Além de economizar tempo, o aperfeiçoamento do controle de qualidade na indústria automotiva é o que impede a ocorrência de recalls dispendiosos e que salva vidas. Só nos Estados Unidos, a indústria automotiva é sozinha a maior empresa de fabricação. No mundo, 5% do emprego total na fabricação está diretamente relacionado à indústria automotiva, e cada emprego automotivo direto viabiliza outros cinco empregos indiretos. Se a fabricação de automóveis fosse um país, seria a sexta maior economia do mundo.

A maioria dos carros novos do mundo vêm de uma linha de montagem refinada, mas a produção é totalmente interrompida quando há peças deformadas ou outros problemas impedem a construção. Portanto é fundamental que todas as empresas que fazem parte da cadeia de suprimentos automotiva façam o melhor para manter o mundo em movimento.

É exatamente este o trabalho realizado pela equipe da Taylor Metal Products.

Fundada em 1928, a Taylor Metal Products é uma oficina completa de fabricação de metal especializada em ferramentas de transferência, tecnologia de matriz progressiva e sistemas de soldagem automatizados. A empresa de Mansfield, Ohio, começou fazendo fogões no início dos anos 80 a agora faz artefatos em metal para clientes nos setores automotivo, de construção, agrícola e de eletrodomésticos. Segundo Jason, hoje ela trabalha "80% em apoio ao setor automotivo", apoiando as três maiores empresas (Ford, GM, Chrysler), além de Tesla, Honda, Toyota e outros.

Desde a aquisição do Quantum ScanArm, Jason comentou que havia um ajuste extra para integrar o uso dele nas instalações da Taylor Metal Products. Quando o produto chegou estava sendo usado com as configurações padrão e demorou um pouco para ajustarmos e demonstrarmos aos colegas da equipe como a tecnologia seria empregada no fluxo de trabalho. Felizmente, ele já tinha experiência anterior com as soluções da FARO e, após a adoção por parte da equipe, o ScanArm tornou-se indispensável para a empresa.

Agora, a Taylor Metal Products utiliza o ScanArm para economizar tempo e dinheiro no front e back-end do processo de estampagem de metal realizado pela empresa. Utilizaram recentemente o FARO ScanArm para solucionar problemas e resolver algumas situações que poderiam ser dispendiosas.

"O FARO ScanArm me permitiu proteger minha empresa, provando ao cliente que o problema começou com a impressão na engenharia dele. Com esse problema específico, enviei um layout completo ao cliente com todas as legendas do perfil do desenho da engenharia que indicava onde os problemas se encontravam."

"Sem as soluções da FARO e os dados mais precisos que eles disponibilizaram, a Taylor Metal Products poderia ter sido responsabilizada financeiramente por essas condições de impedimento da fabricação. Graças ao uso do ScanArm, no entanto, Jason conseguiu resolver e corrigir rapidamente esses problemas graves.

Mas o que teria sido diferente se a Taylor Metal Products contasse exclusivamente com uma máquina de medição por coordenadas fixa?

“Eu poderia ter feito a medição com uma máquina de medição por coordenadas fixa, claro, mas estaria desviando muito da impressão da engenharia dimensional”, explicou Jason. “Não é possível mostrar os desvios em toda a superfície. Teríamos que escolher uma superfície e usar uma média, em vez de poder identificar uma área específica. Por exemplo, quando crio um mapa de cores com o scanner a laser, ele pode mostrar uma área vermelha no meio, com isso vou saber que há um problema ali que poderia ter passado completamente despercebido se eu estivesse usando a máquina de medição por coordenadas fixa.”

Ter a máquina de medição por coordenadas portátil em um desses casos economizou para a Taylor Metal Products “no mínimo, centenas de milhares, e talvez até milhões, de dólares”, de acordo com Jason.

Além disso, o ScanArm mantém o funcionamento das operações de estampagem quando a fábrica está extremamente ocupada.

“Digamos que eu tenha uma peça que será enviada hoje”, Jason comentou. “Mas eu só tenho uma hora até o caminhão semirreboque chegar. Eu posso descer, puxar a peça, digitalizá-la e depois recolocá-la para envio, e ainda ter a digitalização que fiz. Não preciso reter a peça do cliente e ainda fico com uma digitalização completa dessa peça aqui comigo para sempre.”

Esses são apenas alguns exemplos de economia de custos oferecida pela solução de problemas e pelos processos otimizados de controle de qualidade. Com o ScanArm a Taylor Metal Products pode conquistar mais negócios que não conquistaria de outra forma, especialmente com fabricantes automotivos estrangeiros.

“Vocês fazem um trabalho fabuloso com o ScanArms. Eles já estão no mercado há um bom tempo. Não é que as pessoas não ouvem o nome e reconheçam a FARO. Muitas pessoas estão chegando; nosso ScanArm é exibido quando fazemos nossos tours. Destacamos que temos um FARO ScanArm e a capacidade de fazer digitalizações em 3D. Então a tecnologia é um ponto de venda. É ótimo quando as empresas de maior porte, que têm uma tonelada de ScanArms, descobrem que temos um, porque passam a querer ver algumas digitalizações e a conversar conosco.”

Jason explicou que, embora a Taylor Metal Products não seja um fornecedor direto, os fornecedores diretos com quem eles trabalham valorizam a qualidade extra proporcionada pelo ScanArm. Além disso eles podem compartilhar dados de qualidade de primeira linha com seus clientes, trazendo maior tranquilidade e simplificando a comunicação, especialmente quando há barreiras linguísticas. Na verdade, um dos clientes da Taylor Metal Products gostou tanto das digitalizações da FARO que recentemente usou as digitalizações de Jason em uma enorme apresentação anual para um grande fabricante de automóveis. A reação à apresentação foi melhor do que em todos os anos anteriores, graças a essas digitalizações e por terem conseguido mostrar a integração com CAD.

“O CAD é o seu mestre perfeito; não pode ser refutado”, Jason explicou. “O melhor das digitalizações da FARO é que posso usar mapas de cores. Um dos fabricantes estrangeiros dá muita importância à geração desses mapas de cores porque, com a natureza do nosso produto, pegamos um pedaço de metal e o dobramos em direções diferentes. A tendência natural do aço é retornar ao seu estado original. Portanto, o mundo da estampagem não funciona da mesma forma que o mundo da usinagem, onde lidamos com tolerâncias muito pequenas, cortando e abrindo roscas ou fazendo furos. No mundo da estampagem, empurramos o metal. E é aí que as digitalizações fazem a diferença. Os mapas de cores mostram qualquer desvio do CAD em toda a peça. Podemos digitalizar um perfil com uma máquina de medição por coordenadas fixa, mas é um formato linear, não em 3D, e a máquina de medição por coordenadas precisa ser programada para fazer isso. Com o FARO ScanArm, depois que o CAD é colocado na posição, basta um clique para produzir o mapa de cores. E os fabricantes automotivos japoneses usam muito essa tecnologia.”

Além de disponibilizar informações de vital importância sobre controle de qualidade, a Taylor Metal Products depende da FARO para manter as máquinas de estampagem da fábrica funcionando. Com uma instalação de 100 anos, Jason pode utilizar o ScanArm para fazer engenharia reversa de peças para suas impressoras se os fabricantes originais delas não estiverem mais fabricando essas peças.

Além disso, ele sabe que pode contar com o suporte da FARO. Ele já teve antes que enviar seu ScanArm para reparo durante uma época muito movimentada do ano e achou que teria problemas, mas a FARO o atendeu emprestando um outro ScanArm enquanto a máquina dele estava em reparo.

“Sou muito grato à equipe da FARO”, ele comentou. “Vocês nos ajudaram embora não precisassem. Vocês não sabem o quanto isso é importante. Digo o mesmo sobre o suporte do PolyWorks também. Eles têm sido fenomenais. Tenho vários deles na minha conta do LinkedIn, e se eu tiver problemas, eles resolvem.”

Como seria então a vida da Taylor Metal Products sem o FARO ScanArm?

“Teríamos que contratar mais pessoas!” Jason riu. “Olha, o ScanArm facilita muito. Tudo fica bem no papel, mas no mundo real pode haver variações no aço que causam estragos se as espessuras das peças estampadas se desviarem do nominal. O FARO ScanArm mostra os desvios reais muito melhor do que uma máquina de medição por coordenadas fixa conseguiria.”

Jason estimou que o mesmo trabalho que ele faz, se feito sem as soluções da FARO, demoraria mais dois dias e exigiria mais dois funcionários além dele. Com o ScanArm, só é necessário ele e meio dia de trabalho. Portanto a análise exclusivamente da economia de custos no que diz respeito à alocação de pessoal, sem considerar sequer as economias do melhor controle da qualidade e as oportunidades de negócios extras que podem ser conquistadas, indica a diferença (cerca de vinte dólares por hora) entre a empresa gastar US$ 125 mil e US$ 45 mil por ano para a mesma quantidade de trabalho.

Mas Jason não tem muito tempo para especular sobre esse tipo de hipótese. Ele está na temporada de construção de novos modelos, e os fabricantes de automóveis estão construindo modelos de teste dos carros que todos vamos dirigir em um ou dois anos. A Taylor Metal Products está ocupada, trabalhando para garantir que nosso mundo continue se movimentando com a máxima segurança, controle de qualidade otimizado e extrema economia de custo e tempo, graças ao bom trabalho e à boa qualidade dos dados.

|

Com e sem as soluções da FARO |

||

|

Com a FARO |

Sem a FARO |

|

|

Engenharia reversa para manter o TMP em operação |

Meio dia para digitalizar e consertar uma máquina de estampagem de metal | Quatro dias para fazer engenharia reversa dessa mesma peça com uma máquina de medição por coordenadas fixa |

|

Fornecimento de peças de amostra aos clientes |

Um dia para digitalizar, limpar os dados e enviá-los por e-mail para o cliente, que poderá imprimir a peça em 3D |

Sete a catorze dias para criar e enviar a peça física com uma máquina de medição por coordenadas fixa para o cliente |

|

Mais despesas da empresa para resolver uma recente condição de impedimento da construção |

US$ 3.000 a 4.000 | U$ 3,5 milhões (por 5 dias de inatividade, a US$ 500 por minuto) |