A Acensium é uma empresa de serviços de consultoria em engenharia com foco em projetos de melhorias na manipulação de materiais e digitalização em 3D para captura da realidade as-built.

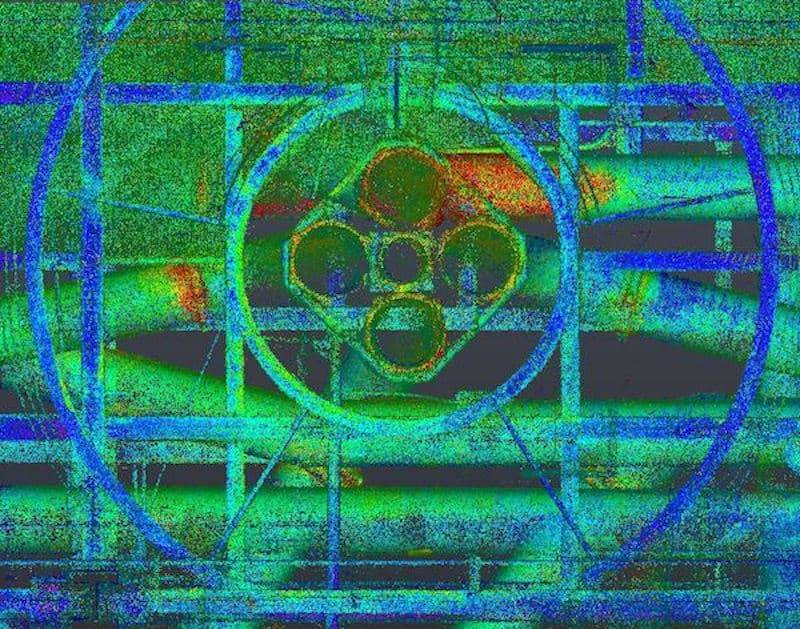

A usina termelétrica a carvão Bowen, da Georgia Power Company (Euharlee, Geórgia, EUA), precisava realizar um projeto ambicioso de substituição da tubulação de combustível da sua Unidade 4. A poeira do carvão, que tem a consistência de talco, é soprada pelo duto do pulverizador para gerar combustão. Para realizar esse projeto desafiador e arriscado por natureza, a Georgia Power contratou a Acensium, que ofereceu o suporte de engenharia e realizou a digitalização 3D da tubulação para apoiar as equipes de demolição e instalação/construção (empreiteira: Zachary; fabricação: JMS). Um dos principais problemas enfrentados no projeto foi o fato de que a tubulação de combustível estava cercada por partes estruturais, peças no piso, equipamentos da usina e pela própria caldeira em si, em área de difícil acesso para realizar o trabalho. A pergunta era como remover a tubulação antiga e instalar a nova.

A Acensium é uma empresa de serviços de consultoria de engenharia com foco em projetos de melhorias na manipulação de materiais e digitalização em 3D para coleta de dados de ambientes físicos as-built, fundada em 2003 em Denver, Colorado. A equipe avaliou corretamente esse projeto complexo e elaborou um plano de ação. Para isso, aproveitou seu conhecimento em serviços de engenharia, operações, consultoria e suporte adquirido principalmente em trabalhos para os setores de energia, aço e papel e celulose nos Estados Unidos.

Desafios

O projeto, de remoção e substituição da tubulação de combustível nº 4, exigiu um investimento de milhões de dólares apenas para a estrutura de andaimes, além de uma equipe de 141 profissionais, um cronograma de obra de 7 dias por semana e 35 dias de paralisação da planta. O plano estabeleceu um período de um ano até a conclusão, considerando a etapa de planejamento.

O que tornou o projeto desafiador foi o trabalho perto de uma caldeira, a uma temperatura ambiente de 49 °C. A instalação foi construída ao redor do equipamento, por isso, toda a estrutura estava muito próxima.

- Nosso primeiro trabalho para a Bowen tinha uma área de 6 m × 6 m × 6 m.

- Esse projeto da tubulação de combustível da Bowen tinha uma área maior (m²), de 24 m × 91,5 m × 91,5 m e, portanto, um grande volume de dados.

A temperatura e a periculosidade do ambiente eram muito altas, assim como os níveis de ruído e vibração. Além disso, a quantidade de digitalizações necessária também era grande. A complexidade do projeto exigiu treinamento especializado em segurança, seguro obrigatório e verificação de histórico, pois não era um ambiente industrial padrão. Além disso, havia a necessidade de realizar digitalizações a poucos metros de uma caldeira, cuja temperatura interna era de 815 °C.

Soluções

Como resultado de recentes sucessos dos projetos de milhões de dólares e das visualizações digitais para a Georgia Power, a administração da usina solicitou o envolvimento da Acensium durante a fase de planejamento. A Acensium apresentou, aos líderes do projeto, exemplos de digitalizações para ilustrar o que poderia ser realizado. A Georgia Power reconheceu que o projeto não poderia ser executado sem o controle por digitalização em 3D. Assim, a Acensium usou FARO® Focus Laser Scanners e o software SCENE.

Se métodos mais tradicionais tivessem sido usados, o processo teria incluído tarefas difíceis e demoradas de medição, estimativas e suposições para listar as mudanças feitas desde a implantação do projeto original de décadas atrás. Como uma equipe de projeto tradicional não consegue simplesmente olhar os desenhos as-built em 2D e compreender todo o escopo do projeto, o uso da digitalização em 3D garante a todos da equipe o mesmo entendimento. As distâncias são mínimas em uma construção ao redor de um equipamento. Compreender a operação e o arranjo de cada tubo, além do suporte, era essencial para o sucesso do projeto.

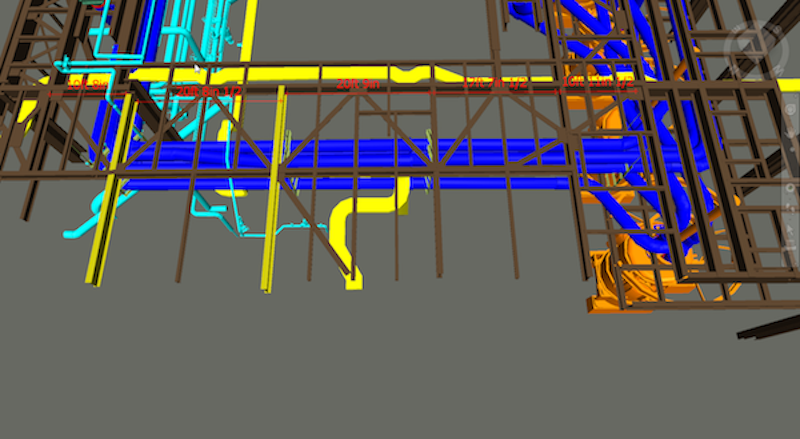

Em uma instalação construída em torno de um equipamento instalado na usina termelétrica em 1975, tudo precisava ser mapeado para garantir o sucesso. Não foram projetadas distâncias para remoção ou inclusão de componentes, o que era comum em uma instalação construída antes de incluir o equipamento. Cada viga, tubo, suporte e parafuso precisava ser considerado para garantir que os componentes pudessem ser retirados da instalação e recolocados, de maneira adequada. Por exemplo, um tubo dividido em cinco trechos de 3 metros poderia ser usado para substituir um tubo de 15 metros. Talvez não seja possível instalar um tubo de 15 metros na construção, a não ser cortando-o em trechos menores. Para isso, a tecnologia de digitalização em 3D da FARO, assim como uma equipe altamente qualificada, foi essencial.

Jason Adkins, diretor da Acensium, afirma: “As habilidades e a experiência da equipe são fundamentais. É preciso ter o melhor equipamento mas, combinado a ele, a inteligência da engenharia também. Para oferecer consultoria e suporte de engenharia com eficácia em projetos como esse, é necessário ter um especialista altamente qualificado no setor. A digitalização, a modelagem e a visualização em 3D permitem levar esse conhecimento a cada parte envolvida no projeto”.

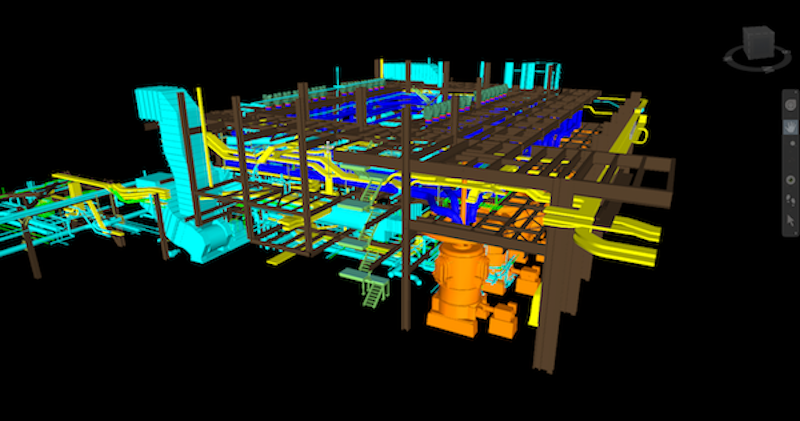

A Modelagem

A visualização dinâmica foi usada para mostrar as peças sendo removidas e inseridas na área de difícil acesso. A modelagem foi uma combinação de detecção de conflitos e planejamento do processo. A visualização também foi usada para melhorar a comunicação entre as partes envolvidas no projeto.

É importante destacar que a Acensium foi contratada em uma fase adiantada do processo. Normalmente, a Acensium participa desde o início do planejamento. As digitalizações começaram 48 horas antes da montagem dos andaimes. Esse trabalho precisou ser concluído antes que os andaimes bloqueassem os principais ângulos de visão. A equipe da Acensium trabalhou dia e noite para realizar as digitalizações as-built preliminares. Com o suporte em modelagem e visualização, durante os processos de remoção e instalação, a equipe detectou problemas que não foram previstos. Se necessário, poderiam ser feitas digitalizações adicionais de áreas específicas.

Detalhes do fluxo de trabalho

As configurações e o hardware do FARO Focus se adequaram às vibrações elevadas e constantes. O tempo de exposição dos profissionais a um ambiente com temperatura muito alta foi observado. O equipamento da FARO foi operado por horas em um ambiente com temperatura bastante elevada (50 °C) para realizar as digitalizações necessárias.

Resultados

Produtos Finais

Os produtos finais incluíram uma sobreposição de nuvens de pontos e modelo, suporte para a engenharia e controle do projeto, desde o planejamento até a conclusão.

Economias de Custo e Tempo

Embora seja quase impossível calcular exatamente o tempo economizado, é possível afirmar com segurança que, se a modelagem não tivesse sido feita, muitos problemas inesperados teriam ocorrido. Por exemplo, soldar uma junta é uma tarefa que envolve 22 profissionais. As tarefas de amarração e içamento de um tubo demandam 12 homens/hora. Se feitas incorretamente, o tubo precisa ser desconectado e outro tubo precisa ser içado. É possível afirmar que mais de 1.500 homens/hora foram economizados com riscos evitados. Sem a visualização, haveria um custo excedente de 20%.

Conclusão

Desde 2009, a Acensium já trabalhou em vários projetos da Georgia Power, incluindo seis projetos de digitalização a laser envolvendo manipulação de carvão na usina de Bowen. Como prova da satisfação do cliente, a parceria com a Bowen deve continuar com novos projetos já em fase de planejamento atualmente.

Para obter mais informações, acesse o site http://www.acensium.com

PRODUZIDO POR BUILDING DESIGN+CONSTRUCTION MAGAZINE NO NOME DA FARO