Montagem é o processo de combinar materiais e peças fabricados em um produto ou subconjunto completo destinado ao acabamento secundário ou entrega como um produto final manufaturado. Em um mundo perfeito, essas montagens seriam concluídas pela primeira vez sem erros, sem ineficiências dos operadores e do processo e sem material descartado ou retrabalhado: um estado ideal de zero defeitos.

As ferramentas de medição digital em 3D visam permitir uma economia de “quase" zero defeitos. Em vez de eliminar o desperdício, o refugo e retrabalho, o objetivo é reduzi-los o máximo possível, limitado apenas pela sofisticação das tecnologias e pelas necessidades pragmáticas de tempo e orçamento.

Faça o download do guia para saber:

- Como várias soluções relacionadas à montagem, incluindo braços de medição portáteis, laser trackers, projetores a laser e softwares complementares proporcionam fluxos de trabalho mais eficientes, reduzindo o retrabalho, o desperdício e o refugo.

- Uma análise passo a passo de como as soluções de medição em 3D economizam tempo e dinheiro e aumentam a produção; e como dispositivos como laser trackers podem reduzir os tempos dos ciclos de inspeção em até 75% em comparação com as ferramentas manuais tradicionais.

- uma análise com foco nos princípios de manufatura enxuta e como se aplicam ao transporte, movimento, defeitos e processamento de estoque em um ambiente de montagem.

- Uma visão detalhada do tipo de hardware e software mais adequado para aplicações de montagem em ação por meio de um estudo de caso da Brodie International, fabricante líder de equipamentos de medição e controle de líquidos para os mercados de petróleo e industrial.

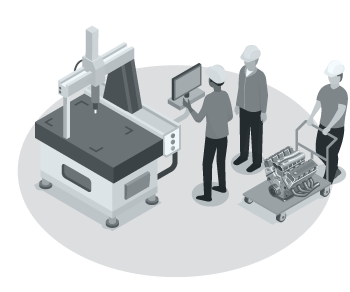

Como a tecnologia de medição em 3D melhora os processos de montagem

Descubra como as soluções de medição em 3D da FARO® facilitam a realização de inspeções de peças mais rápidas e precisas em cada etapa das operações de montagem.

Com a tecnologia de 3D da FARO®

O poder da portabilidade

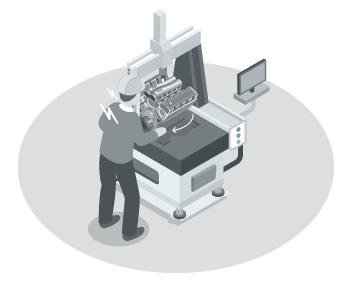

Diferente das CMMs tradicionais, os FARO ScanArms podem ser posicionados diretamente no conjunto, inspecionando imediatamente os materiais e peças fabricados. Os FARO Laser Trackers podem ser configurados com praticamente qualquer configuração e função nos ambientes mais rigorosos.

Acabou a sensação de "desgaste cerebral"

Os ScanArms são intuitivos e fáceis de usar. Não é necessário contratar pessoas especializadas para operá-los nem investir muito tempo e dinheiro em treinamento especializado para integrá-los no chão de fábrica.

Precisão e exatidão resulta em tranquilidade

Todos os ScanArms possuem certificação de gerenciamento da precisão pelas normas ISO do setor e os Laser Trackers proporcionam exatidão de longo alcance. Em segundos, essas medições podem ser comparadas com os dados nominais do CAD para que os Supervisores de montagem e a equipe de Controle de qualidade possam fazer ajustes informados.

"E" de "ergonomia"

Os FARO ScanArms oferecem a flexibilidade máxima com um 8º eixo. O operador consegue escanear peças difíceis e de difícil acesso dentro de um conjunto, mas sem a necessidade de recalibrar e sem arriscar causar fadiga no operador.

Com métodos tradicionais

Treinamentos sobre CMM trabalhosos

CMMs não são ferramentas muito autoexplicativas. Isso significa que a produção pode ser facilmente atrasada se for necessário esperar a disponibilidade de operadores que receberam treinamento.

Ineficiências de inventário

Ter que ir e voltar movendo peças para um laboratório de máquina de medição por coordenadas é ineficiente, consome muito tempo e cria gargalos, pois atrasa o trabalho em andamento. Esse atraso pode significar desperdício de horas e redução da produtividade.

Dificuldades com geometrias complexas

Embora as CMMs sejam excelentes para medir dimensões lineares, padrões de furação, conicidade e círculos, não são tão ideais para geometrias complexas e curvas compostas com raios variáveis.

Sulco de rotação

Os braços de medição portáteis que não têm um 8º eixo adicional exigem que os operadores movimentem a peça ou o braço para alcançar todas as áreas de objetos maiores, aumentando o risco de erro de medição e resultando em perda de tempo no reposicionamento da peça.