Manitowoc Cranes社にとって、ROIは論より証拠です

すべてのものには脆弱性があるようです。狼男にとっては銀の弾丸です。スーパーマンにとってはクリプトナイトです。製造において、それは再作業にあたります。再作業はスループットの低下を意味し、それは利益の低下を意味し、それは千の再溶接による死を意味します。しかし、銀弾をかわすことができ、クリプトナイトを避けることができるように、適切な技術を採用することで、多くの再作業は防ぐことができます。

1902年、Elias Gunnell、Charles WestおよびLynford GeerはManitowoc Dry Dock社を立ち上げ、木造船の建造・修理を行いました。1925年当時、CEOだったWest氏は、Moore Speedcrane社の下請けとしてクレーンの製造を開始し、世界的なクレーン製造のレガシーの始まりとなりました。現在、Manitowoc Cranes社はウィスコンシン州マニトウォックの便利な場所に位置し、クローラークレーン、ブームクレーン、テレスコピッククレーン、タワークレーンなどのリフティングソリューションを製造しています。Manitowoc社がグローバル市場での競争力を高め、顧客、投資家、従業員、パートナーのために「リアルなものの構築」を実現するためには、創意工夫の文化が重要です。この場合、Manitowoc社の創意工夫は、製造の再作業を減らし、スループットを向上させるために先進的な技術を応用するという形をとります。

「最後に組んだフレームでは、約8,000インチの溶接を行いました」と、Manitowoc Cranes社Manufacturing Engineer IIのSamuel Dick氏は述べています。「以前は、設計図、テープ測定、チョーク、一部の物理テンプレートを使用して、各フレームにすべてのパーツをセットしていました。それをすべて手作業で行い、1つ1つのフレームを同じようにレイアウトしていくのです」

フレームごとに手作業でレイアウトする従来の測定方法では、再作業が発生したり、コストがかかったりするなどの問題がありました。チョークラインの反対側にパーツがあったり、プレートの穴がずれていて逆に溶接されていたりすることは、再作業が必要な典型的なミスです。また、新入社員の育成やベテラン社員のクロストレーニングも継続的な課題となっていました。また、100%の検査をしないと、レイアウトや溶接が間違っているかどうかを捕捉する有効な方法がありませんでした。

TracerMは、最大50×50フィートのエリアをカバーする正確で可変の長距離レンジ投影を特徴とし、6~50フィートの3D投影範囲を持っています。

伝統対技術

持ち上げソリューションの製造では、何マイルもの溶接が行われるため、エラーや再作業が多く発生する可能性があります。再作業の人件費、生産ロス、事務処理コストなど、あらゆる面で再作業が発生すると、生産性の30%が簡単に失われてしまいます。Manitowoc社にとっては、他の効率性を重視するメーカーと同様に、その費用は深刻な問題となっています。

再作業を削減する

Manitowoc社の製造エンジニアは、再作業ソリューションを調査するプロセスを開始し、その後経営陣はFARO TracerM Laser Projectorにアップグレードするために必要な資本を投入する決断を下しました。

「再作業の問題の両面を見てきました」とDick氏は打ち明けます。「私は、レーザーを使用するエリアを監督し、再作業処理にも関わってきました。[測定]ラインの間違った側に溶接されたパーツを切断するために誰かを派遣しなければならない場合、チームは機材を集め、現在作業している建物を出て、再作業を行い、戻ってきて元の作業に戻らなければなりません。再作業を行うと、せっかくの勢いがなくなってしまいます。TracerMは、従業員が不正確または古いパーツを置くことを排除します。TracerMソリューションに一元化して以来、18か月以上、誤ってレーザーセットされたパーツの再作業は不要でした」当然、Manitowoc社のチームは、社内の変化に対する抵抗をある程度克服する必要がありました。

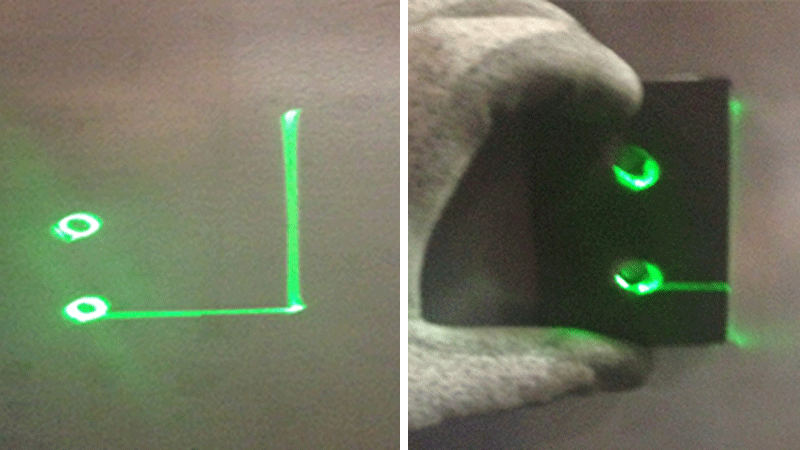

左:TracerMは、ブラケットのアライメントマークを表面に投影します。右:投影されたマークに合わせて、ブラケットを表面に配置し、正しい位置で溶接します。

「人は変化を嫌うので、新しいやり方ができないことに対する言い訳をします。彼らの言い訳を取り除けばいいんです」とDick氏は笑います。「何人かの人は最初にその仕組みを説明した時は首をかしげていましたが、フロアに降りると、オペレーターがフレームにパーツをセットしていました。プロジェクターが実際に動いているのを見たら、とても簡単に理解できました」

最近不況の市場でManitowoc社は多くの人を解雇せざるを得なくなり、より熟練した従業員がその分野を引き継がなければならなくなりました。彼らは新しい技術に抵抗を感じていましたが、TracerMの使い勝手の良さと有用性がすぐに評価されました。「彼らに売り込むのに1週間もかかりませんでした」とDick氏は言います。「私たちは溶接ストールのすぐそばにコンピューター画面を設置しています。通り過ぎると、すべての画面が緑色に点灯しているので、レーザープロジェクションシステムを使用していることがわかります」

「最初は信用しなかった人もいました。投影されていたラインを見て、測定しようとしても、検証するだけでした」とDick氏は続けます。「しかし、今ではTracerMを使うことでミスがなくなり、再作業は不要になりました。誤って配置されたパーツを切り落とすために戻ることがなくなったとき、彼らはその理由を理解しました。売れたんだと」

スループットを向上させる

再作業を減らすための投影システムの特性には、スループットを向上させるという利点もあります。Manitowoc社は長期間にわたってロボット溶接機を採用していますが、それでも各フレームに手動で取り付けなければならないパーツは多数存在します。

「フレームに溶接する必要があるパーツをすべて手動でマークするのではなく、TracerMプロジェクターを使用してパーツの70%を設定しています」とDick氏は説明します。1つのフレームには70個以上の「装身具」が溶接されていることもあるので、1つ1つの測定にはかなりの時間がかかります。投影システムをセットアップして、ターゲットを見つけるのに10分もかかりません。複数のフレームを建築する場合は、自動整列オプションを使用すると、セットアップ時間を半分に短縮できます。最後に構築した大きなフレームでは、生産時間を4時間短縮しました。これはシフトの半分に相当します」

TracerMシステムには、アセンブリ処理をガイドするソフトウェアスイートが含まれており、Manitowoc社の生産チームはビルドプログラムをカスタマイズできます。

CADファイルを使用して仮想テンプレートソリューションを提供することで、物理的なテンプレートやハード治具が不要になり、組み立て時の人的エラーやコストのかかる廃棄のリスクが大幅に軽減されます。製造業者は、大型で重厚なテンプレートに関わる時間と費用をなくし、品質管理処理を大幅に改善できます。使いやすいオペレーターインターフェースにより、操作に必要な時間とスキルの両方が最低限にできます。

「プログラムはレイヤーで構成されているので、オペレーターは最初の測定を確認した後、プログラムの最初のレイヤーで指定されたパーツをセットし、次のレイヤーに切り替えてそのレイヤーのパーツをセットする、という作業を繰り返します」とDick氏は言います。「このソフトウェアでは、パーツをグループ化してレイヤーを設定することができるので、オペレーターがフレームの周りを歩き回る必要がありません。現在では、すべてのラフテレーン(RT)フレームで同じプロセスを採用しているため、製品ライン全体での従業員のクロストレーニングがより簡単かつ迅速に行えるようになっています」

エンジニアリングの強化

Samuel Dick氏は、Manitowoc社で溶接工として在職し、監督を経て製造エンジニアリングに携わりました。当時、新しい機器のエンジニアリングは、新しいテンプレートや治具を作ることと同義でした。

「自分自身も以前はテンプレート派でした」とDick氏は告白します。「しかし、エンジニアリングの世界に入ってみると、エンジニアリングの変更を行う際に、どれだけ多くのテンプレート作業や余分なコストがかかるかがわかりました。元の治具をやり直すことができない場合があり、4,000ドルのテンプレートが無駄になる場合があります。TracerMを使用している現在では、エンジニアリングの変更があった場合、新しいデータをプログラムに読み込むだけです。何日もかかっていたテンプレートの再作業が、新しいモデルをプログラムに読み込む1時間足らずの時間で済むようになりました」TracerMは、Manitowoc社の物理的なテンプレートの使用を大幅に削減し、同社のエンジニアリング作業に革命をもたらしています。

「1日ですべてのビルドプログラムを開発することが可能です」とDick氏は言います。「一度基本的なプログラムを作ってしまえば、変更は数分でできますし、新しいテンプレートをたくさん作ったり、古いテンプレートを廃止したりする時間やコストもかかりません」フレームが溶接室に入る前に修正変更を行い、プログラムを作成することができます。

すべての変更がプログラム上で行われることで、工場現場で何度も設計図の修正が行われたり、机の中にしまい込まれたりすることがなくなり、修正作業に頭を悩ませることがなくなりました。

投資利益率

「去年の春、時間の調査をしたところ、あるオペレーターは27個のパーツを約22分でセットしていました」と、Dick氏は誇らしげに言います。「時間の調査では、1年足らずで3台のプロジェクターの費用対効果が得られています。他にもFAROのレーザー技術に投資しましたが、90日で投資が回収できました」

製品の製造時間を短縮し、組立ラインで再作業が不要になることによるコスト削減は明らかです。この技術の絶妙な点は、市場が低迷しているときに、生産時間を短縮し、純利益を増加させるということです。好況時には、ROIを達成するまでの時間が劇的に短くなります。

Manitowoc社のチームは、フレーム構築からエンジニアリング、治具テーブルのサブアセンブリまで、FARO TracerM Laser Projectorによりスループットを向上し、再作業を減らして、処理を省略する新しい方法を探し続けています。もちろん、これは収益を向上させます。