ライアン・E・デイ | 貢献編集者/コンテンツマーケティングコーディネーター | 品質ダイジェスト | 2020年1月20日

Plasser American は、FARO ® レーザー投影とレーザースキャナー技術を使用して効率を向上させ、スループットを向上させます

Plaser American Corporation (PAC)は、150,000平方フィートの近代的な施設に本社を置く300人以上の従業員を擁し、北米の顧客向けに最高品質の重鉄道建設および保守機器を製造しています。この国際市場で競争力を維持するために、PACは継続的にプロセスとベストプラクティスを改善する方法を模索しています。

オペレーションおよび生産担当プレジデントであるジョー・スターク副社長は、「私たちは、組立エリアでの溶接リワークを大幅に削減し、フレーム上の個々の部品のすべての溶接をフレームショップで行うことを目標にしました。「当時はテープメジャーと石けん石を使って手作業で作った各機械をレイアウトしていました。当社の機械と機械の一貫性は、必要な場所ではありませんでした。そのため、メインアセンブリエリアでは再加工が多すぎます。私たちは、目標を達成するために、いくつかの標準化とベストプラクティスを開発する必要があることを知っていました。」

チャレンジ

Plasser チームは、エンジニアリング部門がすべてのタブ、ブラケット、プレートなどを詳述したモデルを作成する可能性を評価しました。このアイデアは、モデルを 100% 正確に保つために必要な膨大なエンジニアリング時間のために拒否されました。

生産ミックスのため、従来の治具と治具を使用することも実行可能な選択肢ではありませんでした。

Plasser Americanの機械設計エンジニア兼機械連絡エンジニアであるAnthony Dozier氏は、「私たちは、ダース以上のモデルを持つローランハイミックスショップで、それぞれが複数のイテレーションと顧客のカスタマイズ要求を持っています。「フィクスチャをこれらの場所の一部に取り込むのは非常に難しいでしょう。また、一部のフレームでは、その特定のフレームモデルと反復に基づいてレイアウトしなければならない400~500個の小さな部品が存在する可能性があります。その都度それらの部品を見つけるには、不規則な量の固定具が必要です。」

ベストプラクティスの開発

Plasser の品質管理のベストプラクティスの最初の進化は、製造現場でモバイルデバイスを使用してサブアセンブリの場所を表示するという形をとりました。

「フレームにパーツを配置したら、実際にその写真を撮影します」とスタークは言います。「これは基準点とともに表示することができます。したがって、寸法があり、パーツにパーツ番号を書きます。しかし、それは非常に手動のプロセスであることが判明しました。レイアウトを行う溶接機やフィッターは、まだ彼らと一緒にモバイルデバイスを持っていなければならなかったし、我々はまだテープメジャーを使用して、彼らはそれに取り組む間、所定の位置に部品を保持する誰かに頼っていました。それは改善されたにもかかわらず、我々はまだ我々が必要としている場所ではありませんでした。

文書管理もかなり時間がかかりました。PACチームはプロセスを改善し続けました。

解決策

「私たちは効率を高め、品質管理を改善する方法を模索し続けました。レーザー投影技術は良い解決策であると判断しました」と Stark 氏は言います。「これらすべての部品が移動したフレームに投影できれば、1つのマシンから次のマシンへの一貫性が向上し、ビルドの複数のフェーズの標準化にも役立ちます」

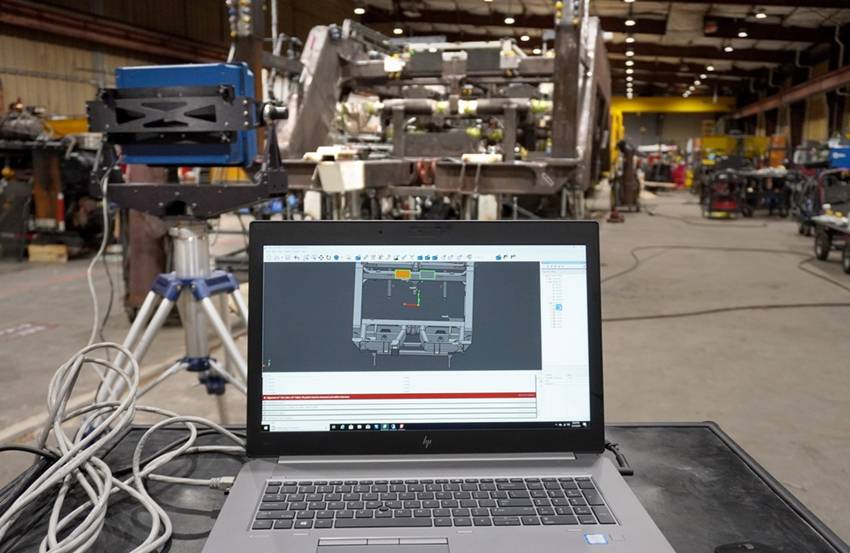

Plasserチームは、FARO Focus M 70レーザースキャナーとFAROトレーサーSIレーザープロジェクターに投資しました 。

スターク氏は、「最初に組み立てたタイプの機械フレームでは、ハンドレイアウトプロセスを引き続き使用することにしました」と Stark 氏は説明します。「その後、Focus Mで完全なモデルとしてスキャンし 、スキャンデータでCADファイルを更新することができます。次に、CAD ファイルを使用してプロジェクタファイルを作成して、Tracer SI がコンポーネントの場所を構築するモデルの次のフレームに投影できるようにします。今、構築するすべてのものを完全にスキャンしているので、ライブラリの開発を開始できます。」

成果

「設計のエンジニアリング側にとって必ずしも重要ではないコンポーネントの場所を把握するのに非常に役立ちます」とDozier氏は説明します。 「しかし、エンジニアリング設計では重要ではありませんが、マシンの実際の構築にとって非常に重要なケーブルウェイ、保護プレート、サポートプレートはたくさんあります。その情報をスキャンしてキャプチャし、エンジニアリングドキュメントを更新してコンポーネントの名前と場所を含めると、これらのアイテムを更新して、構築中にマシンフレームに簡単に投影できます。」

レーザー投影の利点は重要であり、新しいベストプラクティスになりました。

「この設定を行う前は、簡単に5ダース以上の人にレイアウト作業を行わせることができました」とStark氏は認めます。 「現在、1人の人が投影に従って溶接コンポーネントをレイアウトしてタックし、別の人がその後ろに仕上げ溶接を行っています。レイアウトプロセスの時間を約50%短縮しました。」

Plasserは、FAROセットアップを使用して生産性を大幅に向上させただけでなく、プロセスの改善も実現しました。

「スキャナーが提供する詳細レベルを持つことで、すべての溶接プレートを事前に作成することができます」とStark氏は言います。 「コンポーネント情報を100%キャプチャしたので、部品表は100%正確になりました。さまざまなコンポーネントと溶接プレートをすべて事前に作成して、フレームに取り付ける準備を整えることができます。」

マシン全体でコンポーネント情報を収集して文書化するには、手作業で行うと4週間かかる場合があります。私たちのFARO機器では、同じ情報を取得するのに2日かかります。

アンソニー・ドジエ

機械設計エンジニアおよび機械連絡エンジニア、Plasser American

PlasserチームはトレーサーSIは、検査ツールとしてだけでなく、組み立てツールとして有用であることが発見されました。予期しない利点は、Plasserがやり直しを最小限に抑えるのに役立ちます。アセンブリ組み込みように、上トレーサーSIプロジェクトとして、プロジェクタ線は視覚アセンブリ検証の方法を提供し、最初の:彼らは2つの方法で製造プロセスの重要な工程を通して検査を実行するためにトレーサS Iを使用します。第二に、トレーサーSIは単なるレーザープロジェクターではありません。市場で唯一のイメージングレーザープロジェクターであり、IPV(インプロセス検証)を提供します。コンポーネントがフレームに溶接されると、Tracer SIは高解像度で表面をスキャン(画像化)し、エラーをリアルタイムで検出します。置き忘れ部品、欠品、異物の破片を検出できます。

さらに、Tracer SIのイメージング機能により、Plasserはターゲットレスの機能ベースのアライメントを実行できます。他のレーザープロジェクターでは、プロジェクターを作業面に適切に位置合わせできるように、再帰反射器を使用する必要があります。再帰反射器を使用するには、追加の手順が必要です。トレーサーSIを使用すると、時間と労力を節約するために、再帰反射器の代わりに(またはそれに加えて)作業面の穴やエッジなどの実際の機能を使用できます。 「Plasserは大規模なマシンを製造しており、フレームの多くの場所で、定義されたポイントを使用してレトロなターゲットを配置することはできません。多くの場合、位置合わせの最良のオプションは、穴のパターンまたはより小さな構造フレームメンバーであり、ターゲットレスの位置合わせが有益である場合です」とDozier氏は付け加えました。

「リワークの大幅な低下が見られました」とスタークは言います。「1つのフレームに何百ものピースを配置しているとき、間違いを犯すのは簡単です。フレームが組み立て段階に入るまで間違いをキャッチしない場合は、リワークのレベルを数回掛けることができます。たとえば、ワイヤリングを元に戻したりやり直したりして、再作業後に領域を再ペイントする必要があります。

Stark and Dozierは、 FAROのフォーカスレーザースキャナーとトレーサーSIソリューションをさまざまな基準で組み合わせた評価を求められたとき 、以下の評価を受けました。

| 基準: | 評価: |

| 精度と再現性 | ゲームチェンジャー |

| 測定速度 | ゲームチェンジャー |

| 使いやすさ | ゲームチェンジャー |

| ポータビリティ | ゲームチェンジャー |