Taylor Metal ProductsによるFAROソリューション導入事例ー迅速な意思決定のためのより良い情報を顧客に提供するために

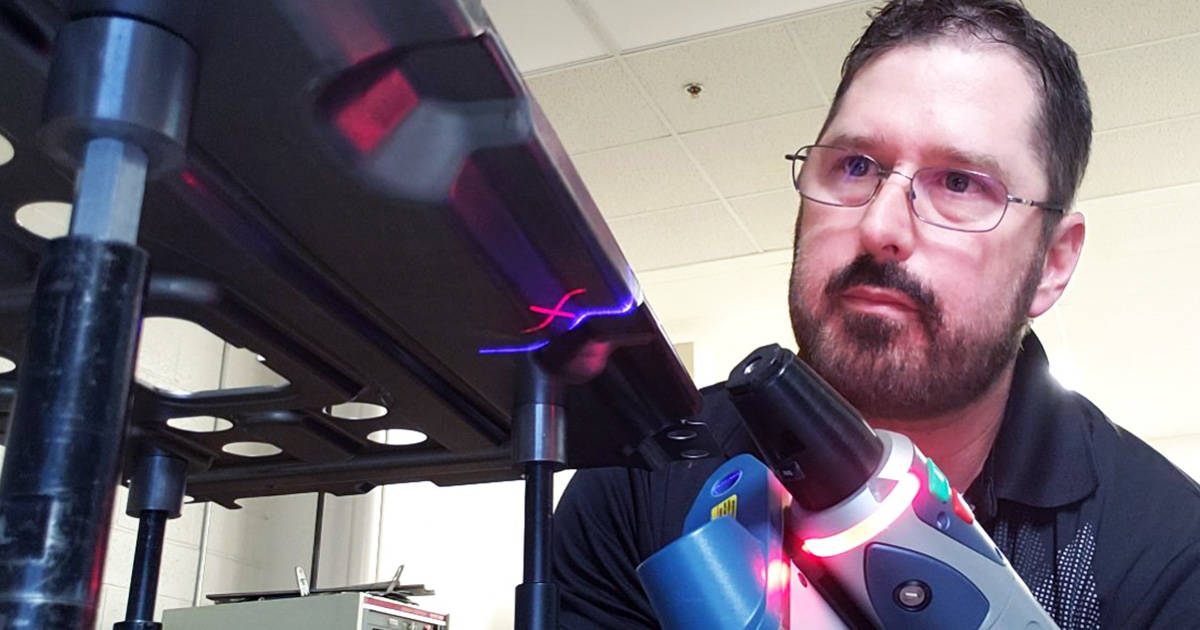

「なにより、 FARO® Quantum ScanArmを導入したおかげで我が社は100万ドル規模のリコールを免れました」と、 Taylor Metal Productsの品質エンジニア、Jason Swain氏は語ります。「FAROソリューションのおかげで顧客、特に日本の自動車メーカーのような海外の顧客とのコミュニケーションが取りやすくなりました。」

自動車業界における品質管理の向上は、単なる時間の節約にとどまらず、コストのかかるリコールを防ぎ、人命を守ることにもつながります。アメリカでは、自動車業界は製造業としては並ぶものなく最大の規模を誇ります。世界中で、全製造業雇用の5%が自動車業界に直接関与し、自動車業界における1人分の直接雇用が、さらに5人分の間接雇用を支えています。自動車業界を独立した国家とすると、世界第6位の経済大国になるでしょう。

世界の新車の多くは、高度なアセンブリラインから生産されます。しかし、部品の形状不良等などの問題により「製造不能状態」に陥ると、生産は完全に停止してしまいます。そのため、世界の動きを止めないように、自動車のサプライチェーンに関わるすべての企業が、最善の仕事をすることが必要です。

そしてまさにこれが、Taylor Metal Products社のチームの使命です。

Taylor Metal Productsは1928年に創業。トランスファー治具、先進的金型技術、自動溶接システムを専門とする総合金属加工商社です。オハイオ州マンスフィールドを拠点とする同社は、1900年代初頭にはコンロを製造していましたが、現在では自動車、建設、農業、家電などの業界の顧客に金属加工品を提供しています。Jason氏によると現在、同社業務の「80%が自動車産業に対応」しています。ビッグ3(フォード、GM、クライスラー)に加え、テスラ、ホンダ、トヨタなども顧客として名を連ねます。

Jason氏によるとQuantum ScanArm導入後、Taylor Metal Products社の設備にその機能を組み込むために、調整が必要でした。氏の着任当初、同機器は初期設定で使用されていました。そのため、微調整や、当該技術がワークフローにどのように適合するかを、チームメンバーに実証するのにある程度時間がかかったようです。幸い氏にはFAROソリューションの使用経験がありました。チームも使いこなせるようになると、ScanArmは業務に不可欠なものとなりました。

現在、Taylor Metal ProductsはScanArmを使って、金属プレス加工の前工程と後工程の両方で時間とコストを節約しています。最近では、FARO ScanArmを使って、コストのかかり得るいくつかの状況に対し、トラブルシューティングを行い、無事解消しました。

「FARO ScanArmのおかげで、顧客提供の設計図から問題が生じたことを顧客に証明することができ、会社を守ることができました。この件においては、設計図からのあらゆるコールアウトを含め、細大漏らさず顧客に説明し、問題がどこで発生したかを明らかにしました」。

FAROのソリューションと、それにより提供されたより正確なデータがなければ、Taylor Metal Productsはこのような「製造不能状態」について金銭的に責任を負わされていたかもしれません。しかし、ScanArmを使用していたおかげで、Jason氏はこれらの深刻な問題に素早く対処し、対応することができました。

Taylor Metal Productsが据付3次元測定器のみを使用していた場合との違いを考えてみましょう。

「確かに据付3次元測定器で測定することもできたでしょう。しかし寸法設計図より大幅に踏み込んだ測定が必要です」とJason氏は語ります。「表面全体におけるズレを示すことができません。特定の領域をピンポイントで測定するのではなく、表面を選んで平均値を使用することになります。たとえば、レーザースキャナーでカラーマップを作成したときに、中央に赤い領域が表示されたら、問題ありと把握できます。これは、据付3次元測定器を使用していたら完全に見逃していたかもしれません。

単にポータブル3次元測定器を導入したことにより、上述のような状況でTaylor Metal Productsは「最低数十万ドル、そして数百万ドルにも上り得た金額の支払いを免れました」とJason氏は語ります。

さらに、ScanArmによると、工場が極めて高稼働状態のときにも、金属プレス加工を継続することが可能です。

Jason氏は語ります「たとえば、今日中に出荷する部品があり、トラックトレーラーが来るまでに1時間しかないとします。その場合、現場に赴きパーツを取り出してスキャンし、持ち戻った部品を出荷すればよいのです。スキャン結果がそのまま手元に残りますので、顧客から部品を返送してもらう必要はありません。その部品の完全なデジタルスキャンを、いつまでも持っておくことができるのです」。

これらはトラブルシューティングと品質管理プロセスの最適化によるコスト削減の一例です。Taylor Metal ProductsのScanArm導入は、特に海外の自動車メーカーとの、それまで実現できなかったようなビジネスにつながっています。

「御社のScanArmsは素晴らしい製品です。販売開始から大分経っており、名前を聞けば誰もが「FAROの製品だ」とわかるでしょう。我が社は良く訪問を受けるのですが、ScanArmsは社内ツアーの目玉です。FAROのScanArmを導入して3Dスキャンができるようになったことをアピールします。つまり、この技術がセールスポイントになっているのです。ScanArmを何台も所有している大企業が、我々も導入していることを知ってもらえればしめたものです。スキャンしたものを見て、話をしたいと思ってもらえるでしょう。」

Taylor Metal Products自体はティアワンサプライヤーではありませんが、提携するティアワンサプライヤーがScanArmを使用することで実現される高品質を評価しているとJason氏は語ります。さらに、ティアワン品質データを顧客と共有することができます。これにより信頼度が増し、特に言語の壁があるような場合でもコミュニケーションが取りやすくなります。実際、Taylor Metal Products社のある顧客で最近、大手自動車メーカー向けの大規模な年次プレゼンテーションでJason氏のスキャンが使用され、極めて高く評価されました。氏のスキャンとCADとの統合を示すことができたおかげで、プレゼンテーションへの反応は例年以上に良かったといいます。

「CADの教えは完璧なものです。間違いありません」とJason氏は語ります。「FAROのスキャンの素晴らしい点は、カラーマップを使えることです。海外のあるメーカーは、我が社の製品の性質から、カラーマップの作成を重宝しています。金属片を様々な方向に曲げるのですが、鉄は元の状態に戻ろうとする性質があります。そのため、金属プレス加工は、機械加工のように厳しい公差に対応したり、穴を開けたり、ネジを切ったりするようなものとは異なります。金属を押圧するのです。ここでスキャンが効果を発揮します。カラーマップは、部品全体で、CADからのズレを示します。据付3次元測定器でも外形をスキャンすることはできますが、立体ではなく直線的な形式となります。しかもそれ用にプログラミングする必要があります。FARO ScanArmでは、CADが固定された後、ワンクリックでカラーマップを作成することができます。日本の自動車メーカーは、この技術の利用に積極的です」。

Taylor Metal Productsは、重要な品質管理情報を提供するためだけでなく、プラントのプレス加工マシンの稼働にもFAROを活用しています。100年もの間利用されている設備により、Jason氏はScanArmを利用して、元のメーカーが既に製造中止している部品でも、プレス加工用にリバースエンジニアリングが可能です。

さらに、氏は経験的にFAROのサポートを信頼しています。以前、繁忙期にScanArmを修理に出す必要が生じ、途方に暮れていました。それに対しFAROは、同機の修理期間中、代用のScanArmを提供したのです。

「FAROのスタッフには本当に感謝しています」と氏は語ります。「保証の範囲を超えた対応でした。それがいかに重要だったか。また、PolyWorksのサポートについても同感です。彼らも素晴らしい。私のLinkedInアカウントには、彼らスタッフが多数登録されていて、問題があればすぐに対応してくれます」。

FARO ScanArmを導入しなければTaylor Metal Productsはどうしていたでしょうか

Jason氏は笑って「もっと人を雇わなければならないでしょうね!」と語りました。「ScanArmはあらゆるものを効率化します。図面上で完璧でも、実際の鋼にはズレがあり得ます。その場合にプレス部品の厚さが公称値から外れると大問題になります。FARO ScanArmは据付3次元測定器よりもはるかに実際のズレを示してくれます。"

Jason氏は、同じ作業をFAROソリューションを使わずに行った場合、2日の追加日数がかかり、自分以外に2人の従業員が必要になると見積もりました。ScanArmを使えば、彼1人の半日分の作業で完了します。つまり、品質管理の向上やビジネスチャンスの増加による実現可能な利益を考慮せず、スタッフコスト削減だけを考えた場合にも、企業が同じ作業量に対し年間125,000ドルを投入するか、年間45,000ドルを投入するかの差(1時間あたり約20ドルとする)が出るのです。

しかし、Jason氏にはこのような見積もりにあまり時間を費やすことができません。現在は新車製造の時期で、各自動車メーカーは、1、2年後に市場に投入される車のテストモデルを作成中なのです。Taylor Metal Productsは、誠実な業務と優秀なデータによる、最大限の安全性、最適な品質管理、コストと時間の大幅な削減を通じて、我々の世界が動き続けることを保証するために全力を尽くしています。

|

FAROソリューションの有無 |

||

|

FARO 有り |

FARO 無し |

|

|

リバースエンジニアリング TMPの稼働用 |

半日で スキャンおよび金属プレス加工マシンの固定 | 4日で 据付3次元測定器を使用して同じ部品をリバースエンジニアリング |

|

サンプル部品を 顧客に提供 |

1日で スキャンしてデータを整理し、それを3D印刷可能な顧客にメールで送信 |

7日から14日間で 据付3次元測定器で物理的な部品を作成し、顧客に出荷 |

|

最近の「製造不能状態」を解消するために会社にかかる追加費用 |

$3,000から4,000(米ドル) | 350万ドル (ダウンタイム5日間、1分あたり500ドルの場合) |

当社の高度な計測ソリューションがお客様のプロセスやワークフローをどのように最適化するかについて詳しく知りたい場合は、当社にお問い合わせいただき、専門家による無料相談をご予約ください。