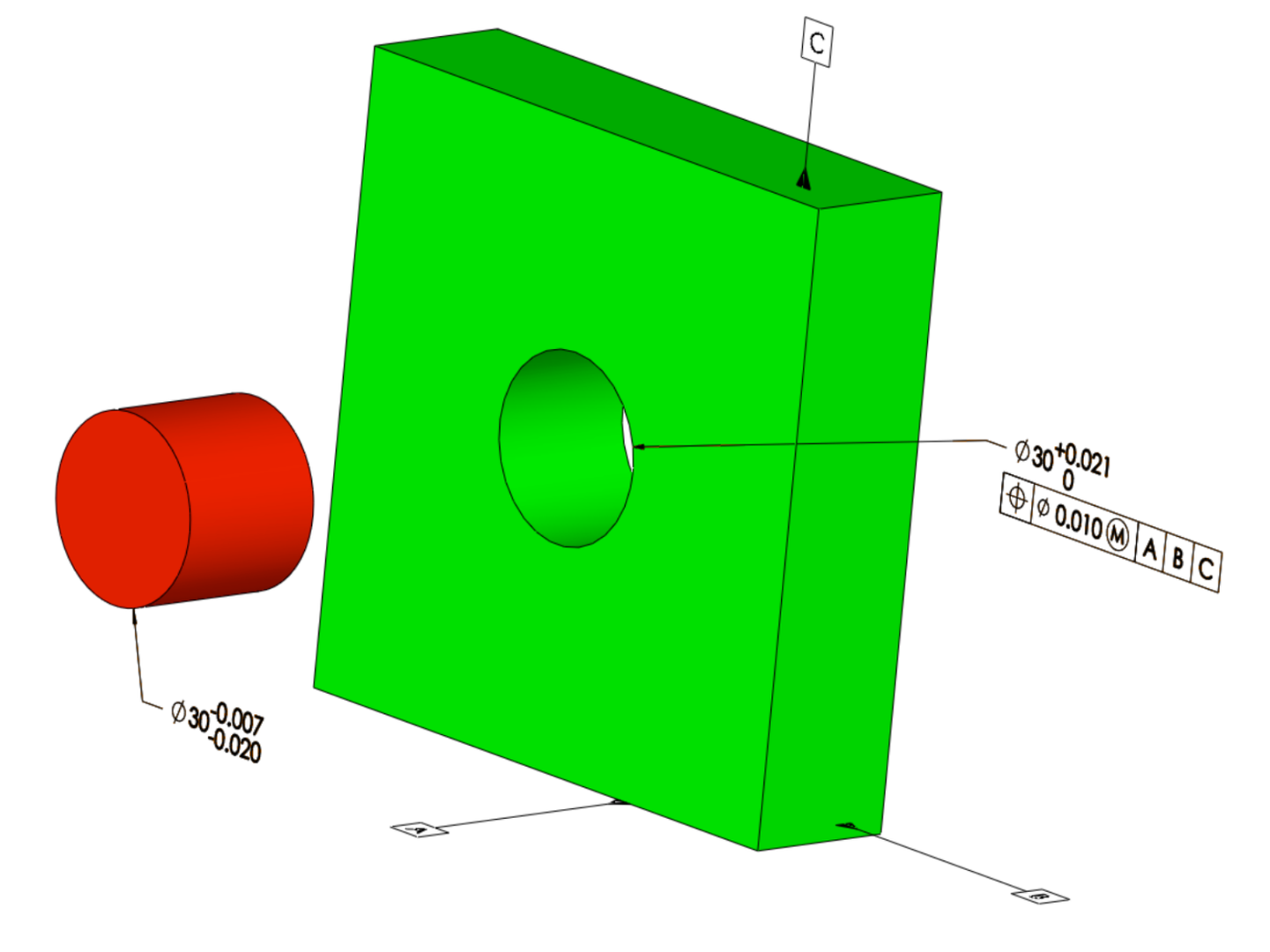

図1. 最大実体状態の部品:設計上のはめあいは公差を緩くするためのものなので、最大実体公差の方が適切になる

最大実体公差の使用は、初心者にとってはかなり抽象的に見えるかもしれません。MMC(最大実体状態)、LMC(最小実体状態)、RFS(実体公差を使わない)はどのような場合に使うべきで、これらの条件の実際的な意味はどのようなものでしょうか。この記事では、実体状態とはめあい条件の関係を説明しています。これは概念的な説明に過ぎず、各用途は特定の状況で検討する必要があることに注意してください。

はめあい

円筒形の要素(穴とピン)間のはめあいにより、多くの機構の適切な組み立てが定義されます。ISO規格[1]は、主に3種類のはめあいを定義しています。

- すきまばめ:穴とピンの間には常に隙間があります。穴の下限は、常にピンの上限よりも大きくなります。

- 中間ばめ:組立後に隙間や干渉を生じさせることができるはめあい。

- しまりばめ:穴とピンの間には常に干渉があり、穴の上限は、常にピンの下限よりも小さくなります。

実体状態とはめあい

MMC (Maximum Material Condition、最大実体公差):より広い隙間、より緩いフィット感

設計意図:組立の容易さ(位置精度の低下)

最悪の組立条件:最大実体状態

最大実体公差の設計意図は組み立てが簡単で保証されることであり、組み立て後に相手ピンが多少ぐらつくことは気にしません。そのため、穴を大きくし材料に上限を設けることをお勧めします。

穴のサイズが大きくなるにつれて(したがって、最大実体状態から最小実体状態に移行すると)、相手ピンとのフィット感が緩くなります。得られたクリアランスは、位置公差のボーナス公差として使用できます。

LMC (Least Material Condition、最小実体状態):少ないクリアランス、よりタイトなフィット感

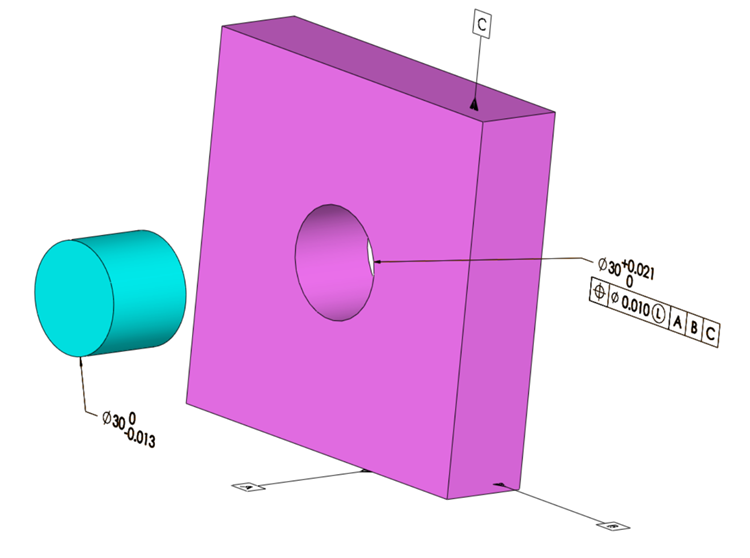

図2. 最小実体状態の部品:設計されたはめあいがきつくなるにつれて(ピン公差が図1に比べて減少)、最小実体公差がより適切になります。

設計意図:位置精度の向上(組み立てが簡単でない)

位置精度の最悪条件:最小実体状態

最小実体公差の設計意図は、位置精度を高めることです。組み立て後、相手ピンがあまり動き回らないようにしたいのです。そのため、穴を小さくし、実体状態を最小限に抑えることをお勧めします。

穴のサイズが小さくなるにつれて、相手ピンとのフィット感が強くなります。得られた締まり具合は、位置公差のボーナス公差として使用できます。

LMCの使用は(MMCの場合の緩み限界とは対照的に)組立の正しい締め付け限界の設計と製造が難しいため、組立に若干のリスクをもたらす可能性があります。穴が小さくなりすぎると、不要な干渉嵌合が発生する可能性があります。

RFS (Regardless of Feature Size、要素のサイズに影響されない実体公差方式):クリアランスなし、干渉嵌合

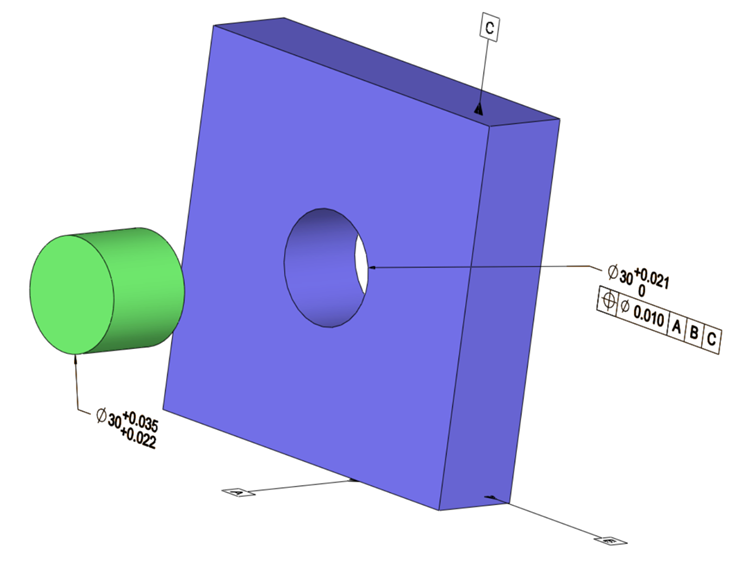

図 3. 最大実体公差を使わない条件の部品:位置精度が最も重要であるため、穴のサイズと位置公差の間には関係がない(ピン公差は圧入を示し、クリアランスがないことを示す)。

設計意図:正確な位置精度

最大実体公差を使わない条件の設計目的は、位置の精度です。ピンが穴に圧入されると位置が決定され、ピンが動くことは一切ありません。

穴の大きさと穴の位置は関係ありません。穴のサイズが大きくなったり小さくなったりしても、位置公差にボーナス公差は追加されません。

まとめ

したがって、穴のサイズと相対的なボーナス公差の関係は、次のように要約できます。

- MMC:穴が 大きくなるとボーナス公差が大きくなります。

- LMC:穴が小さくなるとボーナス公差が大きくなります。

- RFS:穴の大きさとボーナス公差に関係はありません。

参考文献

- ASME Y 14.5-2009 , Dimensioning and Tolerancing. New York: American Society of Mechanical Engineers.

- ISO 286-1:2010, Geometrical product specifications(GPS)— ISO code system for tolerances on linear sizes — Part 1: Basis of tolerances, deviations and fits