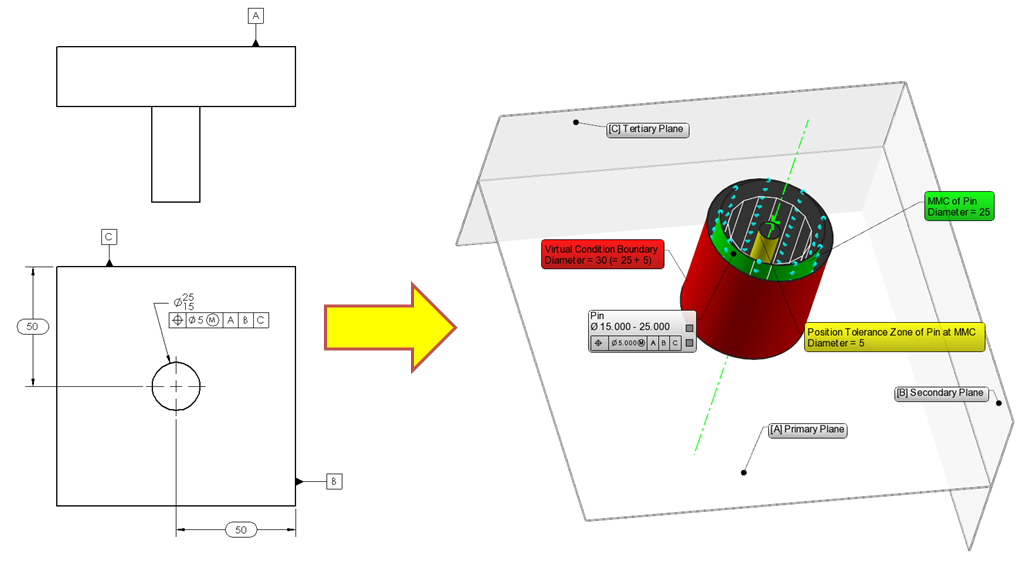

図1. 幾何公差:2次元対3次元

幾何公差の概念は、最初は理解するのが難しいため、初心者は基本原理を理解するのに非常に苦労します。この難しさの理由の一つは、2次元図面における3次元概念の視覚化です。

このブログ記事の目的は、ピン(シャフト)に対するMMC(最大実体状態)の概念を、簡単な例(図1)を用いて3次元的に分析することです。この例では、ASME Y14.5-2009規格の図2.15(33ページ)のケースを3次元で再現し、公差(および誤差)を大きくして分かりやすく視覚化しています。

最大実体状態(MMC)と最小実体状態(LMC):簡単な定義

MMCとは、指定されたサイズの範囲内で、最小の穴または最大のピンを含む要素の状態をいいます。LMCとは、指定されたサイズの範囲内で、最大の穴または最小のピンの要素の状態をいいます。

図2. ピンのMMCとLMCのコンセプト

図2の例では、ピンのMMCは25mm、LMCは15mmを示しています。

MMCコンセプトを使う理由

MMCはワーストケースを定義しますが、その場合も部品が規定の公差の範囲内にあるため、ピンと穴の組み立ては保証されます。つまり穴が最小の状態(MMC)で、ピンが最大の状態(同じくMMC)であっても、その部品を組み立てることができます。このように、MMCはクリアランスのある組み合わせが一般的に広く使われています。

ボーナス公差のコンセプト

図 3. ボーナス公差の説明: ピンのサイズがMMCからLMCに向かうにつれて、そのずれ量に等しいボーナス公差が追加される。ボーナス公差は、実際の要素サイズと要素のMMCとの差に等しい。この場合、ボーナス公差=MMC-LMC=25-15=10となる。

相手要素の実際のサイズがMMCより小さい場合、組立のためのクリアランスは広くなります。ピンがMMCよりも小さく、LMCの限界に近い寸法で仕上げられた場合、得られたクリアランスは形状や位置のボーナス公差として使用することができます。この例では(図3)。

例1:MMCでのピンの直径

- MMCでのピンの直径 = 25

- ボーナス公差 = 0

- MMCでの位置公差 = 5

MMCコンセプトとボーナス公差は3次元で見るともっと広くなります。

1つ目のビデオでは、MMCのピンを表す円柱の中心軸が、直径5mmの円柱として定義された位置公差範囲で周っています。

例2:LMCでのピンの直径

- LMCでのピンの直径 = 15

- ボーナス公差 = MMCのピンの直径 – LMCのピンの直径 = 25 – 15 = 10

- LMCの位置公差 = 5(MMCの公差)+ 10(ボーナス公差)= 15

ピンはLMCに到達すると、より大きい位置公差幅を持ちます。

次の2つ目のビデオでは、LMCのピンを表す円柱の中心軸が、直径15mmの円柱として定義された位置公差範囲で周っています。今回はボーナス公差が大きいため、LMCでは許容される公差幅がより大きくなっています。

例3:中間の任意のピンの直径

ピンがLMCとMMCの間の任意の直径であると、何が起こるのでしょうか?

- ピンの直径 = 20

- ボーナス公差 = MMCのピンの直径 – ピンの直径 = 25 – 20 = 5

- 位置公差 = 5(MMCの公差)+5(ボーナス公差)= 10

次の3つ目のビデオでは、任意の寸法のピンを表す円柱の中心軸が、直径10mmの円柱として定義された位置公差範囲で周っています。(この例では、ピンの直径は公称値ですが、必ずしもそうである必要はありません)

幾何公差および検査ワークフローを改善する方法について、詳しくはこちらのオンデマンドウェビナーをご覧ください。(英語)

参考文献:

ASME Y 14.5-2009 , Dimensioning and Tolerancing. New York: American Society of Mechanical Engineers.