機械加工や組み立てなど、さまざまなエンジニアリング用途では、正確な位置決めが非常に重要です。機械加工では、工具は非常に正確な経路をたどり、工作物は正確な位置に安定して配置されなければなりません。組み立てにおいては、位置決めによって部品が容易に組み立てられなければならず、部品の過度な制約を避ける必要があります。これらの目標を達成するための一般的なテクニックの一つは、部品要素としてスロットを使用することです。

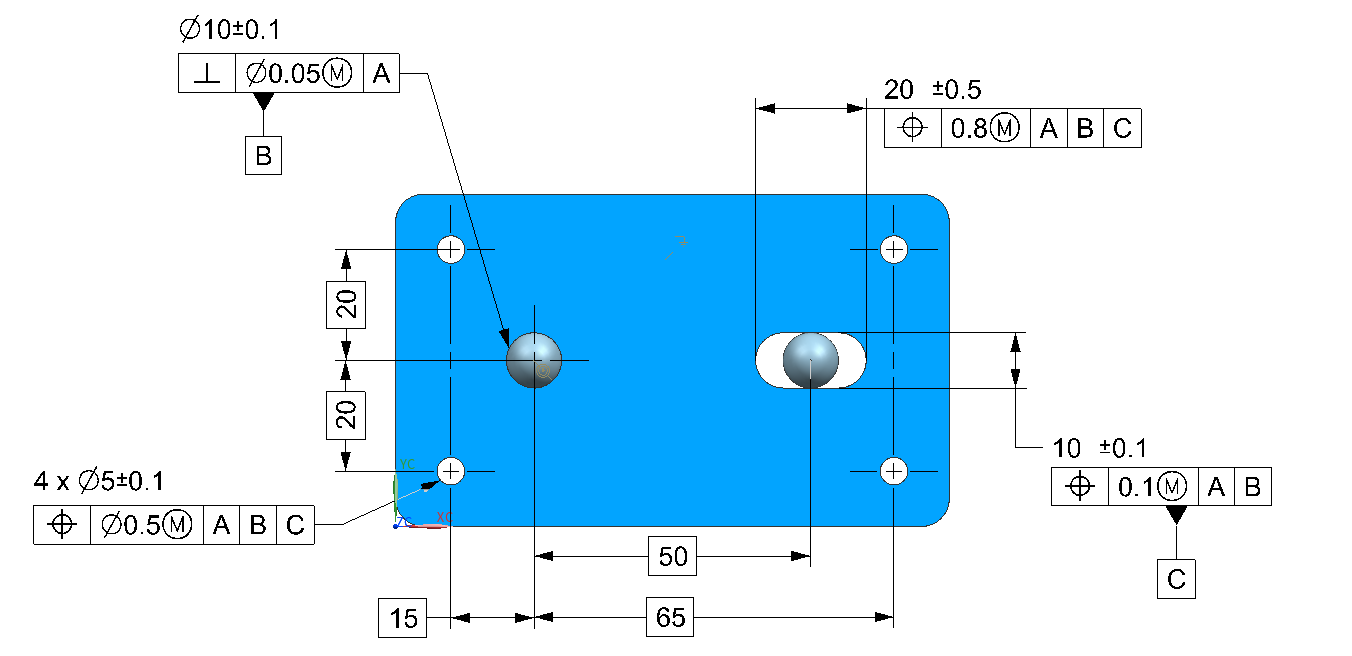

図1. どのピンが工作物のX位置を決定するか?判別不可能。

2つの穴に2つのピンを配置すると、位置と製造の両方で問題が発生します(図1)。

Problems with assembly

- 工作物の正確な位置を特定することは不可能です。

- 工作物の位置に過度の制約が生じた結果、高い応力が生じます。

Problems with manufacturing

- 工作物の穴は、非常に厳しい直径と位置の公差で加工しなければならないため、製造コストが高くなります。

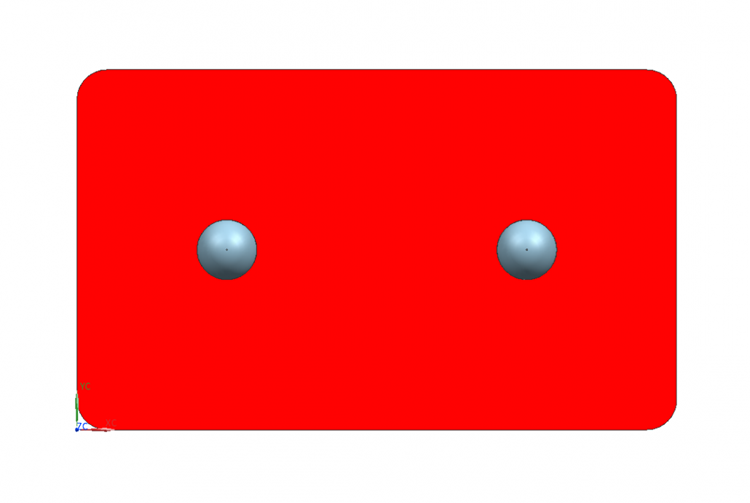

図2. 左側のピンが工作物のX位置を決定します。

これらの問題を克服するために、ピンの1つをスロットに組み立てることができます。こうすると、穴の中のピンは2つの並進自由度を取り除き、スロットの中のピンは最後の回転自由度を取り除きます。

次のセクションでは、ASME規格[1]で定義された幾何公差の原則を使用したサンプル部品を通して、過制約問題を克服するためのスロットの使用について詳しく説明します。

スロットの使用 – 幾何公差の例

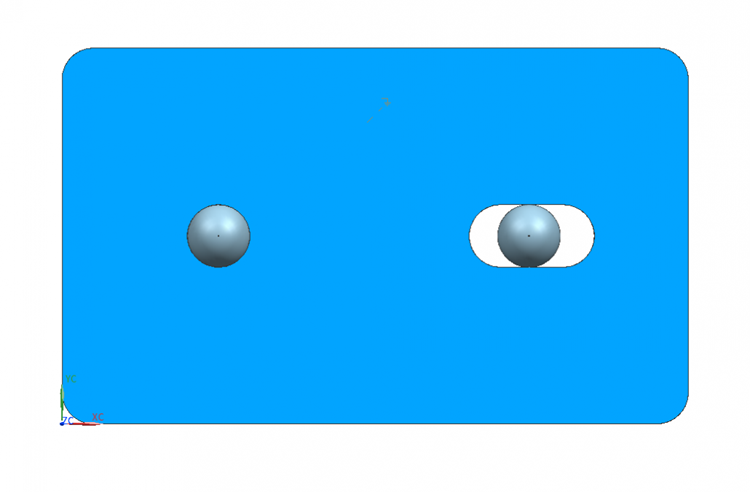

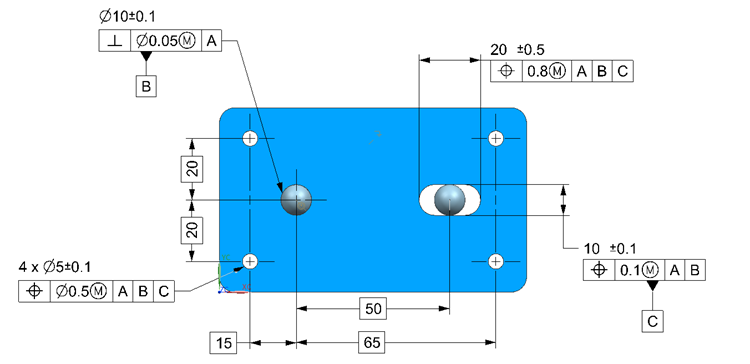

先に見たように、スロットを使えば、より高い精度を保ちながら、過度の制約を避けることができます。その一例が図3です。

図3. スロット公差を適用した部品(一次データム要素Aは下部の平面 - 表示なし)

図3から、次のことを観察できます。

- Primary datum feature (A): The flat plane at the bottom of the part (Not shown)

- 二次データム要素(B):データム要素Aに対するMMCでの要素寸法公差が±0.1 mm、垂直度公差が0.05mmで定義された穴。

- 三次データム要素(C):データム参照フレームABを基準とするMMCでの要素寸法公差が±0.1 mm、位置公差が0.1mmのスロットの幅(垂直寸法)。

- 長さ(スロットの水平寸法):データム参照フレームABCに対して要素寸法公差は±0.5mm、MMCでの位置公差は0.8mm。スロットを使用するロジックに従うと、この要素の許容範囲は最も高くなります。

- 4つの穴のパターン:パターン内の穴の要素寸法公差は±0.1 mm、データム参照フレームABCに対するMMCの位置公差は0.5 mmです。これらの穴の位置は、データム参照フレームABCに対する基本寸法を使用して定義されます。

スロットを使えば、過度の制約を克服できるという利点はありますが、部品の厚みがかなりある場合、製造コストが高くなるという問題があります。これは、スロットの製造は、比較的厚い部品に穴を開けるよりも複雑だからです。両方の長所を生かすテクニックのひとつが、ダイヤピンを使うことです。このテクニックについては、次回の記事でご紹介します。

References:

ASME Y 14.5-2009, Dimensioning and Tolerancing. New York: American Society of Mechanical Engineers.