Ryan E. Day | Contributing Editor/Content-Marketing Coordinator | Quality Digest | 20 gennaio 2020

Plasser American utilizza la tecnologia di proiezione laser FARO® e scanner laser per migliorare l'efficienza e aumentare la produttività

Con oltre 300 dipendenti con sede in una moderna struttura di oltre 150.000 piedi quadrati, Plasser American Corporation (PAC) produce attrezzature per la costruzione e la manutenzione di ferrovie pesanti di alta qualità per i clienti in Nord America. Per rimanere competitivi in questo mercato internazionale, PAC cerca continuamente modi per migliorare i propri processi e le best practice.

«Abbiamo fatto l'obiettivo di ridurre drasticamente le rilavorazioni di saldatura nell'area di assemblaggio, in modo che tutta la saldatura dei singoli componenti sui nostri telai venisse eseguita nel telaio durante la saldatura iniziale», spiega Joe Stark Vice, President of Operations and Production. «A quel tempo stavamo disponendo ogni macchina che abbiamo costruito a mano usando misure a nastro e pietre di sapone. La nostra coerenza da macchina a macchina non era dove doveva essere, il che significava dover essere troppe rilavorazioni nelle aree principali di assemblaggio. Sapevamo che dovevamo sviluppare alcune standardizzazione e best practice per raggiungere i nostri obiettivi.»

Sfida

Il team Plasser ha valutato la possibilità del loro reparto di ingegneria di creare modelli dettagliando ogni linguetta, staffa, piastra, ecc L'idea è stata respinta a causa della quantità enorme di tempo di ingegneria che sarebbe necessario per mantenere i modelli 100% accurati.

Grazie al loro mix di produzione, l'uso di fissaggi tradizionali e maschere non era un'opzione praticabile.

«Siamo un negozio high-mix a basso costo con più di una dozzina di modelli, ognuno con più iterazioni e richieste di personalizzazione dei clienti», afferma Anthony Dozier, ingegnere di progettazione meccanica e ingegnere di collegamento meccanico di Plasser American. «Sarebbe molto difficile inserire infissi in alcune di queste posizioni, e su alcuni dei nostri telai ci potrebbero essere 400-500 piccoli componenti che devono essere disposti in base a quel particolare modello di telaio e iterazione. Ci vorrebbe una quantità sordinata di fissaggi per localizzare quelle parti ogni volta.»

Sviluppo delle migliori pratiche

La prima evoluzione delle best practice di Plasser per il controllo qualità ha assunto la forma di utilizzare dispositivi mobili in officina per visualizzare le posizioni dei sottoassiemi.

«Una volta che abbiamo disposto una parte su una cornice, avremmo effettivamente scattato una foto», dice Stark. «Questo potrebbe quindi essere visualizzato con un punto di riferimento. Quindi, avremmo le dimensioni e vorremmo scrivere il numero di parte sulla parte. Ma si è rivelato essere un processo molto manuale; i saldatori e gli installatori che facevano il layout dovevano ancora avere il dispositivo mobile con loro e stavamo ancora facendo affidamento su qualcuno che usava un metro a nastro e teneva una parte in posizione mentre lo facevano saldare. Anche se è stato un miglioramento, non eravamo ancora dove dovevamo essere».

Anche il controllo dei documenti richiedeva molto tempo. Il team PAC ha continuato a migliorare i propri processi.

Soluzione

«Abbiamo continuato ad esplorare modi per aumentare la nostra efficienza e migliorare il nostro controllo di qualità. Abbiamo deciso che la tecnologia di proiezione laser poteva essere una buona soluzione», afferma Stark. «Se potessimo proiettare sul telaio dove sono andati tutti questi singoli pezzi, potrebbe migliorare la nostra coerenza da una macchina all'altra e anche aiutarci a standardizzare più fasi della costruzione».

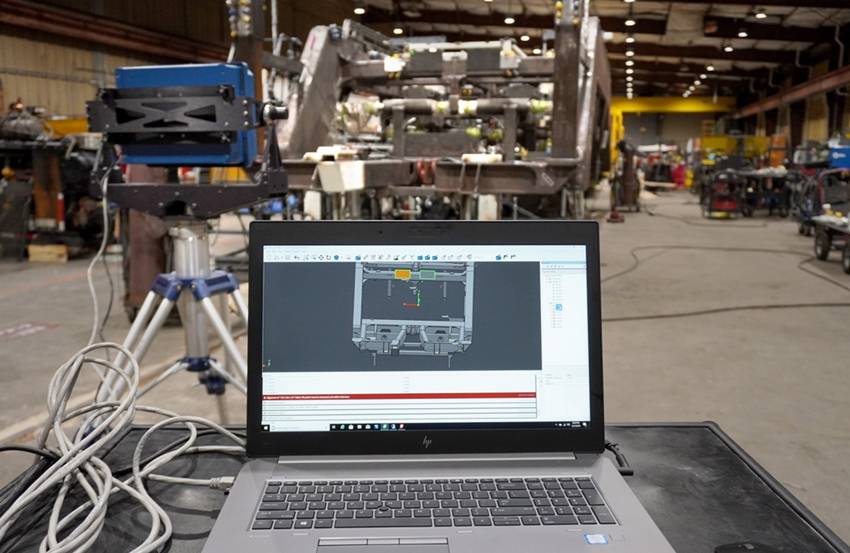

Il team Plasser ha investito nello scanner laser FARO FocusM 70 e in un proiettore laser FARO TracerSI .

«Abbiamo deciso che per il primo telaio di macchina di un tipo che costruiamo, avremmo continuato a utilizzare il nostro processo di layout manuale», spiega Stark. «Quindi potremmo scansionarlo come modello completo con FocusM e aggiornare i nostri file CAD con i dati di scansione. I file CAD vengono quindi utilizzati per creare file del proiettore, per consentire al TracerSI di proiettare le posizioni dei componenti sul fotogramma successivo del modello che costruiamo. Stiamo facendo una scansione completa di tutto ciò che costruiamo in questo momento in modo da poter iniziare a sviluppare una libreria.»

Esciti

"È di grande aiuto catturare la posizione dei componenti che non sono necessariamente critici per il lato ingegneristico del design", spiega Dozier. “Ma ci sono molti percorsi per cavi, piastre protettive e di supporto che, sebbene non critici nella progettazione ingegneristica, sono estremamente importanti per la costruzione effettiva della macchina. Dopo aver scansionato e acquisito tali informazioni e aggiornato la documentazione tecnica per includere i nomi e le posizioni dei componenti, possiamo aggiornare e proiettare facilmente questi elementi sui telai della macchina mentre li stiamo costruendo. "

I vantaggi della proiezione laser sono stati significativi e sono diventati la nuova best practice.

"Prima di avere questa configurazione, potevamo facilmente avere una mezza dozzina o più di persone che si occupavano del layout", ammette Stark. “Ora, abbiamo una persona che stende e fissa i componenti per la saldatura a punti in base alla proiezione e un'altra persona dietro di loro che esegue la saldatura di finitura. Abbiamo ridotto di circa il 50% il tempo per il processo di layout ".

Plasser non solo ha registrato significativi guadagni di produttività utilizzando la configurazione FARO, ma ha anche realizzato miglioramenti del processo.

"Avendo il livello di dettaglio fornito dallo scanner, siamo in grado di pre-realizzare tutte le piastre di saldatura", afferma Stark. “Poiché abbiamo acquisito il 100% delle informazioni sui componenti, la nostra distinta base è ora accurata al 100%. Possiamo pre-fabbricare tutti i diversi componenti e piastre di saldatura per averli pronti per il fissaggio al telaio. "

Per raccogliere e documentare le informazioni sui componenti di un'intera macchina potrebbero essere necessarie quattro settimane se eseguito manualmente. Con la nostra attrezzatura FARO, ora ci vogliono due giorni per acquisire le stesse informazioni.

Anthony Dozier

Ingegnere progettista meccanico e ingegnere di collegamento meccanico, Plasser American

Il team di Plasser ha scoperto che il Tracer SI potrebbe essere utile come strumento di ispezione oltre che come strumento di assemblaggio. Il vantaggio inaspettato aiuta Plasser a ridurre al minimo le rilavorazioni. Usano Tracer S I effettuare controlli durante fasi principali del processo di produzione in due modi: in primo luogo, i progetti Tracer SI sul come costruito assemblaggio, le linee proiettore forniscono un metodo di verifica di assemblaggio visiva. In secondo luogo, il Tracer SI è più di un semplice proiettore laser: è l'unico proiettore laser per immagini sul mercato e offre IPV (verifica in-process). Una volta saldati i componenti sul telaio, il Tracer SI scansiona (immagini) la superficie ad alta risoluzione e rileva gli errori in tempo reale. È in grado di rilevare parti fuori posto, parti mancanti e detriti di oggetti estranei.

Inoltre, le capacità di imaging del Tracer SI consentono a Plasser di eseguire un allineamento basato sulle caratteristiche senza target. Altri proiettori laser richiedono l'uso di catadiottri per consentire il corretto allineamento del proiettore con la superficie di lavoro. L'uso di catadiottri richiede passaggi aggiuntivi. Con il Tracer SI , le caratteristiche effettive come fori o bordi della superficie di lavoro possono essere utilizzate al posto (o in aggiunta a) catadiottri per risparmiare tempo e fatica. “Plasser produce macchine enormi e in molte posizioni sul telaio non siamo in grado di utilizzare un punto definito per posizionare un obiettivo retrò. In molti casi, le nostre migliori opzioni per l'allineamento sono modelli di fori o membri del telaio strutturale più piccoli, ed è qui che l'allineamento senza obiettivi è stato vantaggioso ", ha aggiunto Dozier.

«Abbiamo visto un calo significativo delle rilavorazioni», afferma Stark. «È facile commettere un errore quando si posizionano centinaia di pezzi su un unico telaio. Se non si verifica l'errore finché il telaio non è in fase di assemblaggio, il livello di rilavorazione può essere moltiplicato più volte. Potrebbe essere necessario annullare e ripristinare il cablaggio, ad esempio, e quindi ridipingere l'area dopo averla rielaborata.»

Quando è stato chiesto di valutare la soluzione combinata Focus Laser Scanner e TracerSI di FARO in base a vari criteri, Stark e Dozier hanno fornito le seguenti valutazioni:

| Criteri: | Valutazione: |

| Precisione e ripetibilità | Game changer |

| Velocità di misurazione | Game changer |

| Facilità d'uso | Game changer |

| Portabilità | Game changer |