Ecco come Taylor Metal Products utilizza le soluzioni CAM2 per fornire ai propri clienti informazioni migliori per prendere decisioni rapide

"La realtà è che con CAM2® Quantum ScanArm abbiamo evitato richiami di prodotto per milioni di dollari", racconta Jason Swain, Ingegnere della qualità presso Taylor Metal Products. "Le soluzioni CAM2 facilitano la comunicazione con i nostri clienti, specialmente con quelli oltreoceano, ad esempio le case automobilistiche giapponesi".

Oltre a farci risparmiare tempo, il controllo qualità migliorato nel settore automobilistico previene costosi richiami di prodotto e salva vite umane. Solo negli Stati Uniti, il settore automobilistico è la più grande realtà manifatturiera. In tutto il mondo, il 5% dell'occupazione totale nel settore manifatturiero è direttamente correlato al settore automobilistico e ogni posto di lavoro diretto nel settore automobilistico supporta altri cinque posti di lavoro indiretti. Se la produzione automobilistica formasse un Paese a sé stante, sarebbe la sesta economia più grande al mondo.

La maggior parte delle nuove auto al mondo proviene da una catena di montaggio raffinata, ma la produzione si interrompe del tutto se parti deformate o altri problemi causano una «condizione a non procedere». Pertanto, è essenziale che ogni azienda della supply chain automobilistica faccia del proprio meglio per mantenere il mondo in movimento .

Questo è esattamente il lavoro svolto dal team di Taylor Metal Products.

Fondata nel 1928, Taylor Metal Products è un laboratorio di produzione completa di metalli specializzato in utensili per il trasferimento, tecnologia di stampi progressivi e sistemi di saldatura automatizzata. La Mansfield, azienda dell'Ohio, è passata dalla produzione di stufe nei primi anni '80 alla fornitura di metalli ai clienti del settore automobilistico, edile, agricolo e degli elettrodomestici. Oggi, il suo lavoro è "per l'80% a sostegno dell'industria automobilistica", racconta Jason, facendo riferimento alle 3 principali aziende (Ford, GM, Chrysler), oltre a Tesla, Honda, Toyota e altre ancora.

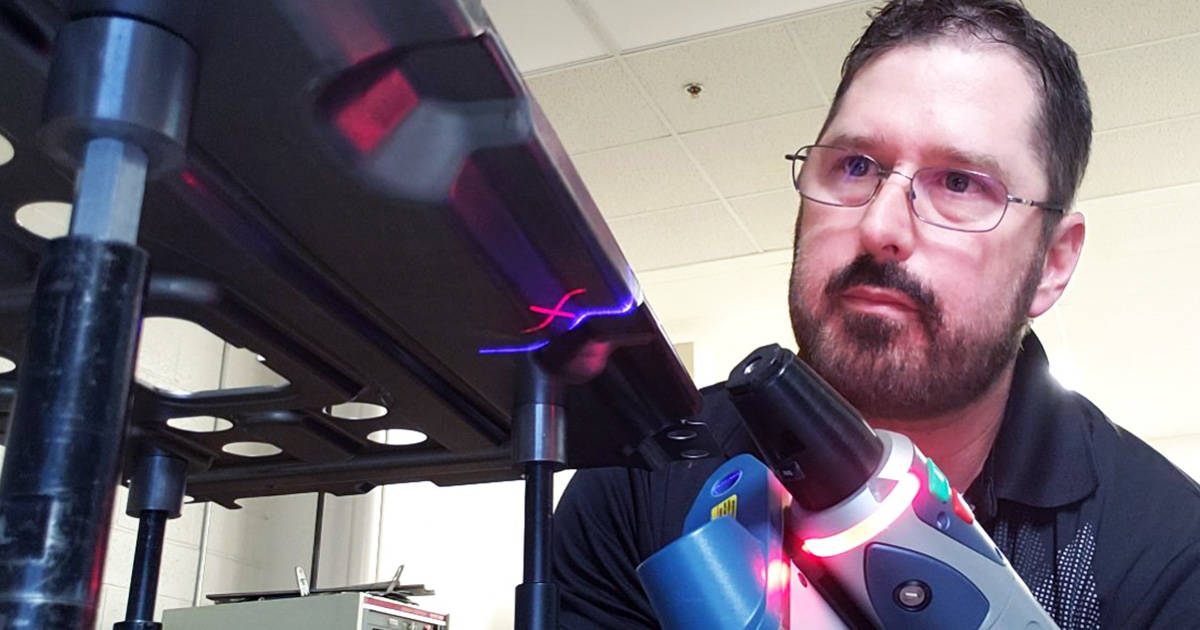

Da quando l'azienda ha acquistato Quantum ScanArm, Jason racconta che è stata introdotta un'ulteriore regolazione per integrarne l'utilizzo nello stabilimento di Taylor Metal Products. Al suo arrivo veniva utilizzato con le sue impostazioni predefinite, e Jason ha impiegato un po' di tempo per metterlo a punto e mostrare ai colleghi del team come integrare questa tecnologia nel loro flusso di lavoro. Fortunatamente, Jason aveva già avuto esperienza con le soluzioni CAM2 e, una volta spiegato il funzionamento a tutto il team, ScanArm è diventato indispensabile per l'azienda.

Ora Taylor Metal Products utilizza lo ScanArm per risparmiare tempo e denaro sia per il front che per il back end del proprio processo di stampaggio metallico. Di recente, l'azienda ha utilizzato il CAM2 ScanArm per individuare e risolvere alcune problematiche potenzialmente costose.

«Il CAM2 ScanArm mi ha permesso di proteggere la mia azienda dimostrando al cliente che il problema aveva origine nella loro stampa di progetto. In questo specifico caso, ho fornito al cliente un layout completo con tutti i richiami del profilo sul disegno tecnico mostrando dove risiedevano i problemi».

Senza le soluzioni CAM2 e la possibilità di fornire dati più precisi, Taylor Metal Products avrebbe rischiato di doversi assumere i costi di queste «condizioni a non procedere». Invece, proprio grazie allo ScanArm, Jason è stato in grado di «affrontare e correggere rapidamente questi gravi problemi».

Ma come sarebbero andate le cose se Taylor Metal Products avesse lavorato esclusivamente con una CMM fissa?

«Avrei potuto misurare con una CMM fissa, certo, ma sempre basandomi rigorosamente sulla stampa di progetto dimensionale», afferma Jason. «Non è possibile visualizzare le deviazioni su tutta la superficie. Sarebbe possibile selezionare una superficie e fare una media, ma senza poter andare nel dettaglio e individuare un'area specifica. Ad esempio, quando creo una mappa a colori con il laser scanner, questo potrebbe mostrarmi un'area rossa al centro, indicandomi un potenziale problema, che invece sarebbe stato del tutto trascurato con una CMM fissa».

Il solo fatto di avere la CMM portatile in uno di questi casi ha fatto risparmiare a Taylor Metal Products «centinaia di migliaia di dollari per lo meno, e forse anche milioni», secondo Jason.

Inoltre, lo ScanArm mantiene in funzione le operazioni di stampaggio dei metalli quando l'impianto è particolarmente sotto pressione.

«Supponiamo di avere un pezzo che verrà spedito oggi», dice Jason. «Ma ho solo un'ora prima che arrivi il camion. Posso scendere in officina, estrarre il pezzo, scansionarlo, poi rimetterlo in spedizione e rimanere in possesso della scansione. Non devo trattenere un pezzo dal carico destinato al cliente. In questo modo avrò una scansione digitale completa di quel pezzo qui con me per sempre».

Questi sono solo esempi dei risparmi sui costi derivanti dalla risoluzione dei problemi e dall'ottimizzazione dei processi di controllo qualità. Con lo ScanArm, Taylor Metal Products può acquisire ulteriori progetti che altrimenti non avrebbero acquisito, specialmente da case automobilistiche estere.

«Ragazzi, state facendo un lavoro favoloso con gli ScanArm. Sono usciti da un po' di tempo ed è normale che la gente li riconosca e dica: «Ehi, sì, è CAM2». In molti casi facciamo entrare dei visitatori e facendo un giro dello stabilimento, mostriamo lo ScanArm in uso. Quindi parliamo del nostro ScanArm e della nostra capacità di eseguire la scansione 3D. Questa tecnologia diventa un punto di forza. Quando le aziende più grandi, che hanno moltissimi ScanArm, scoprono che ne abbiamo uno, è fantastico, perché poi vogliono vedere le scansioni e parlarne con noi».

Jason inoltre ci spiega che anche se Taylor Metal Products non è un fornitore di primo livello, lavora comunque con fornitori di primo livello che apprezzano la qualità aggiuntiva garantita dall'utilizzo di ScanArm. Inoltre, l'azienda è in grado di condividere dati di primo livello con i propri clienti, rassicurandoli e facilitando le comunicazioni, soprattutto in presenza di barriere linguistiche. In effetti, le scansioni CAM2 sono state così apprezzate da uno dei clienti di Taylor Metal Products che recentemente ha utilizzato le scansioni di Jason per un'importante presentazione annuale destinata a una grande casa automobilistica. La presentazione ha riscosso un successo mai visto proprio grazie alle sue scansioni e al fatto che hanno reso possibile la visualizzazione dell'integrazione CAD.

«CAD è il nostro riferimento perfetto, non può essere confutato», racconta Jason. «La cosa grandiosa delle scansioni CAM2 è che posso utilizzare mappe a colori. Uno dei produttori esteri conta molto sulle mappe a colori perché, data la natura del nostro prodotto, si prende un pezzo di metallo e lo piega in diverse direzioni. La naturale tendenza dell'acciaio è quella di tornare allo stato originale. Quindi, il mondo dello stampaggio non è come il mondo della lavorazione meccanica in cui si ha a che fare con tolleranze molto strette, si deve tagliare e filettare un foro o alesare un foro. Nel mondo dello stampaggio, si spinge il metallo. Ed è qui che entrano in gioco le scansioni. Le mappe a colori mostrano qualsiasi deviazione dal CAD sull'intero pezzo. Con una CMM fissa potresti scansionare un profilo, ma è in formato lineare, non 3D, e la CMM deve essere programmata per eseguire questa operazione. Con CAM2 ScanArm, dopo aver inserito il CAD, basta un clic per produrre la mappa a colori. E per le case automobilistiche giapponesi questa tecnologia è molto importante».

Oltre a fornire informazioni critiche sul controllo della qualità, Taylor Metal Products si affina a CAM2 per mantenere in funzione le macchine stampatrici dello stabilimento. Lavorando in uno stabilimento ormai secolare, Jason può utilizzare lo ScanArm per il reverse engineering dei pezzi delle sue presse qualora i produttori originali non li dovessero più realizzare.

Inoltre, sa di poter contare sul supporto di CAM2. Infatti, gli è capitato di inviare in assistenza il suo ScanArm in un periodo molto intenso dell'anno, temendo di finire nei guai. Ma CAM2 gli ha dato pieno supporto trovandogli uno ScanArm in prestito mentre la sua macchina veniva riparata.

«Sono molto grato per lo staff di CAM2», dichiara. «Voi ragazzi avete dato il massimo pur non essendo obbligati a farlo. Non posso ringraziarvi abbastanza. E lo stesso vale per l'aiuto ricevuto da PolyWorks. Sono stati fenomenali. Sono in contatto con molti di loro tramite il mio account LinkedIn, e se ho un problema, so che se ne occuperanno loro».

Allora, come sarebbe la vita per Taylor Metal Products senza il CAM2 ScanArm?

«Dovremmo assumere più persone!», ride Jason. «Senza dubbio, ScanArm rende tutto molto più semplice. Sulla carta potrebbe sembrare tutto a posto. Ma poi nella realtà ci possono essere variazioni nell'acciaio che si dimostrano pericolosissime se gli spessori delle parti stampate si discostano dal valore nominale. Il CAM2 ScanArm mostra le deviazioni nel mondo reale molto meglio di quanto potrebbe mai fare una CMM fissa».

Jason ha stimato che lo stesso lavoro, fatto senza ricorrer alle soluzioni CAM2, richiederebbe altri due giorni e la presenza di altri due operatori oltre a lui. Con ScanArm, se ne occupa da solo in mezza giornata. Quindi, considerando i risparmi sui costi solo in termini di manodopera, senza nemmeno tenere conto dei risparmi derivanti dal potenziamento del controllo di qualità migliorato e dalle opportunità di business aggiuntive, la differenza (a circa venti dollari l'ora) è tra una spesa di $125.000 all'anno e $45.000 all'anno per la stessa quantità di lavoro.

Ma Jason non ha molto tempo da dedicare a queste ipotesi. Si sta dedicando alla stagione di costruzione dei nuovi modelli e le case automobilistiche stanno creando i modelli di prova delle auto che tutti noi guideremo tra un anno o due. Taylor Metal Products è impegnata a garantire che il nostro mondo rimanga in movimento con la massima sicurezza, un controllo qualità ottimizzato e risparmi estremi in termini di costi e tempi, grazie a un ottimo lavoro e a dei dati validi.

|

Con e senza le soluzioni CAM2 |

||

|

Con CAM2 |

Senza CAM2 |

|

|

Reverse engineering per tenere in funzione il TMP |

Metà giornata per scansionare e aggiustare una macchina di stampaggio del metallo | Quattro giorni per il reverse engineering dello stesso pezzo con una CMM fissa |

|

Fornitura di pezzi campione ai clienti |

Un giorno per scansionare, pulire i dati e inviarli via e-mail al cliente, che quindi può stampare il pezzo in 3D |

Da sette a quattordici giorni per produrre e spedire il pezzo fisico con una CMM fissa al cliente |

|

Ulteriori spese aziendali per risolvere una recente "condizione a non procedere" |

$3.000-4.000 (USD) | 3,5 milioni di dollari (per 5 giorni di inattività, a $500 al minuto) |