Ryan E. Day | Rédacteur en chef adjoint / Coordinateur du marketing de contenu | Quality Digest | 20 janvier 2020

Plasser American utilise la technologie FARO® Projection laser et scanner laser pour améliorer l'efficacité et augmenter le débit

Avec plus de 300 employés travaillant dans une usine moderne de plus de 150 000 pieds carrés, Plasser American Corporation (PAC) fabrique des équipements lourds de construction et d'entretien de chemins de fer de qualité supérieure pour des clients en Amérique du Nord. Pour rester compétitif sur ce marché international, PAC cherche continuellement à améliorer ses processus et ses meilleures pratiques.

"Nous nous sommes fixé pour objectif de réduire considérablement les reprises de soudure dans la zone d'assemblage, de sorte que toutes les soudures des pièces individuelles de nos cadres soient effectuées dans l'atelier de montage lors de la soudure initiale", explique Joe Stark, vice-président des opérations et de la production. "À l'époque, nous étalions chaque machine que nous construisions à la main à l'aide de rubans à mesurer et de pierres à savon. Notre cohérence machine à machine n'était tout simplement pas là où elle devait être, ce qui signifiait qu'il y avait trop de retouches à faire dans les principales zones d'assemblage. Nous savions qu'il nous fallait développer une certaine standardisation et de meilleures pratiques pour atteindre nos objectifs".

Défi

L'équipe Plasser a évalué la possibilité que son service d'ingénierie crée des modèles détaillant chaque onglet, support, plaque, etc. L'idée a été rejetée en raison du temps d'ingénierie considérable qui serait nécessaire pour que les modèles soient précis à 100 %.

En raison de la diversité de leur production, l'utilisation de fixations et de gabarits traditionnels n'était pas non plus une option viable.

"Nous sommes un atelier à faible production et à forte mixité avec plus d'une douzaine de modèles, chacun ayant de multiples itérations ainsi que des demandes de personnalisation de la part des clients", explique Anthony Dozier, ingénieur en conception mécanique et ingénieur de liaison mécanique chez Plasser American. "Il serait très difficile d'obtenir des fixations dans certains de ces endroits, et sur certains de nos cadres, il pourrait y avoir 400 à 500 petits composants qui doivent être disposés en fonction de ce modèle de cadre particulier et de l'itération. Il faudrait une quantité démesurée de fixations pour localiser ces pièces à chaque fois".

Développer les meilleures pratiques

La première évolution des meilleures pratiques de M. Plasser en matière de contrôle de la qualité a pris la forme de l'utilisation d'appareils mobiles sur le lieu de travail pour afficher les emplacements des sous-ensembles.

"Une fois que nous avions posé une pièce sur un cadre, nous en prenions réellement une photo", explique M. Stark. "Cela pouvait ensuite être affiché avec un point de référence. Ainsi, nous aurions les dimensions et nous écririons le numéro de pièce sur la pièce. Mais cela s'est avéré être un processus très manuel ; les soudeurs et les monteurs qui faisaient la mise en page devaient toujours avoir l'appareil mobile avec eux et nous comptions toujours sur quelqu'un qui utilisait un ruban à mesurer et tenait une pièce en place pendant qu'ils la soudaient par points. Même si c'était une amélioration, nous n'étions toujours pas là où nous devions être".

Le contrôle des documents prenait également beaucoup de temps. L'équipe PAC a continué à améliorer ses processus.

Solution

"Nous avons continué à explorer les moyens d'accroître notre efficacité et d'améliorer notre contrôle de la qualité. Nous avons décidé que la technologie de projection laser pouvait être une bonne solution", explique M. Stark. "Si nous pouvions projeter sur le cadre où vont toutes ces pièces individuelles, cela pourrait améliorer notre cohérence d'une machine à l'autre, et nous aider aussi à standardiser les multiples phases de la construction".

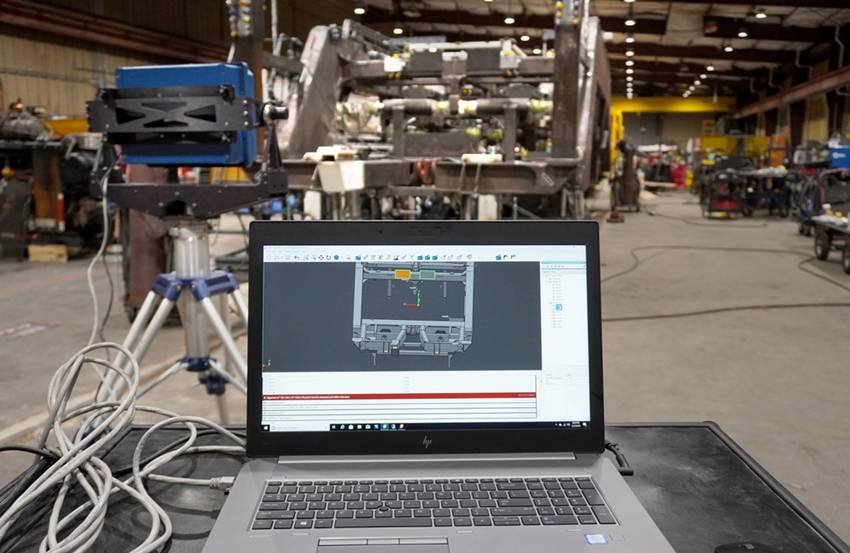

L'équipe Plasser a investi dans le FARO FocusM 70 Scanner laser et un traceur FAROSI Projecteur laser.

"Nous avons décidé que pour le premier bâti de machine d'un type que nous construisons, nous continuerions à utiliser notre processus de mise en page à la main", explique M. Stark. "Ensuite, nous pourrions scanner cela comme un modèle complet avec le FocusM et mettre à jour nos fichiers CAO avec les données du scan. Les fichiers CAO sont ensuite utilisés pour créer des fichiers de projection, afin de permettre au TracerSI de projeter les emplacements des composants sur le cadre suivant du modèle que nous construisons. Nous faisons un scan complet de tout ce que nous construisons en ce moment afin de pouvoir commencer à développer une bibliothèque".

Résultats

"Cela aide énormément de saisir l'emplacement des composants qui ne sont pas nécessairement essentiels à l'aspect technique de la conception", explique M. Dozier. "Mais il y a beaucoup de chemins de câbles, de plaques de protection et de support qui, bien qu'ils ne soient pas critiques dans la conception technique, sont extrêmement importants pour la construction réelle de la machine. Une fois que nous avons scanné et saisi ces informations et que nous avons mis à jour la documentation technique pour y inclure les noms et les emplacements des composants, nous pouvons mettre à jour et projeter facilement ces éléments sur les châssis de la machine au fur et à mesure que nous la construisons".

Les avantages de la projection laser étaient considérables et sont devenus la nouvelle meilleure pratique.

"Avant d'avoir cette installation, nous pouvions facilement avoir une demi-douzaine de personnes ou plus pour faire le travail de mise en page", admet M. Stark. "Maintenant, nous avons une personne qui dispose et soude les composants en fonction de la projection, et une autre personne qui vient derrière elle pour effectuer la soudure de finition. Nous avons réduit d'environ 50 % le temps nécessaire au processus de mise en page".

Non seulement M. Plasser a constaté des gains de productivité significatifs grâce à la configuration FARO, mais il a également réalisé des améliorations de processus.

"En ayant le niveau de détail que le scanner fournit, nous sommes en mesure de pré-fabriquer toutes les plaques de soudure", déclare M. Stark. "Comme nous avons saisi 100% des informations sur les composants, notre nomenclature est maintenant précise à 100%. Nous pouvons pré-fabriquer tous les différents composants et souder les plaques pour qu'ils soient prêts à être fixés au cadre".

La collecte et la documentation des informations sur les composants d'une machine entière peut prendre quatre semaines si elle est faite à la main. Avec notre équipement FARO, il faut maintenant deux jours pour saisir les mêmes informations.

Anthony Dozier

Ingénieur de conception mécanique et ingénieur de liaison mécanique, Plasser American

L'équipe Plasser a découvert que le TracerSI pouvait être utile comme outil d'inspection aussi bien que d'assemblage. Cet avantage inattendu aide Plasser à minimiser les retouches. Ils utilisent le TracerSI pour effectuer des inspections à travers les étapes clés du processus de fabrication de deux manières : Premièrement, comme le TracerSI projette sur l'assemblage tel que construit, les lignes de projecteurs fournissent une méthode de vérification visuelle de l'assemblage. Deuxièmement, le TracerSI est plus qu'un simple projecteur laser - c'est le seul projecteur laser imageur sur le marché, et il offre une vérification en cours de fabrication (IPV). Une fois les composants soudés sur le cadre, le TracerSI scanne (images) la surface à haute résolution et détecte les erreurs en temps réel. Il est capable de détecter les pièces mal placées, les pièces manquantes et les débris de corps étrangers.

En outre, les capacités d'imagerie du TracerSI permettent à Plasser d'effectuer un alignement sans cible et basé sur les caractéristiques. D'autres projecteurs laser nécessitent l'utilisation de rétroréflecteurs pour permettre au projecteur d'être correctement aligné avec la surface de travail. L'utilisation de rétroréflecteurs nécessite des étapes supplémentaires. Avec le TracerSI, les caractéristiques réelles telles que les trous ou les bords de la surface de travail peuvent être utilisées à la place (ou en plus) des rétroréflecteurs pour économiser du temps et des efforts. "Plasser fabrique des machines massives et à de nombreux endroits du châssis, nous ne sommes pas en mesure d'utiliser un point défini pour placer une cible rétro-réfléchissante. Dans de nombreux cas, nos meilleures options pour l'alignement sont des modèles de trous ou des éléments de cadre structurels plus petits, et c'est là que l'alignement sans cible a été bénéfique", a ajouté M. Dozier.

"Nous avons constaté une baisse significative du nombre de retouches", déclare M. Stark. "Il est facile de faire une erreur lorsque vous placez des centaines de pièces sur un seul cadre. Si l'erreur n'est détectée qu'au moment de l'assemblage du cadre, le niveau de retouche peut être multiplié plusieurs fois. Vous devrez peut-être défaire et refaire le câblage, par exemple, puis repeindre la zone après l'avoir retravaillée".

Lorsqu'on leur a demandé d'évaluer la solution combinée Focus Laser Scanner and TracerSI de FARO sur différents critères, Stark et Dozier ont donné les notes suivantes :

| Critères : | Evaluation : |

| Précision et répétabilité | Changer la donne |

| Vitesse de mesure | Changer la donne |

| Facilité d'utilisation | Changer la donne |

| Portabilité | Changer la donne |