Étape 1 : Commençons par une configuration appropriée.

Lors de la configuration du FARO® Laser Tracker Vantage, je me demande toujours comment l’environnement affectera mes mesures par rapport à mes tolérances. Les vibrations sont-elles un problème tel que les chariots élévateurs à fourche ou les machines en marche à proximité ?

Si le tracker est monté dans une zone à forte vibration, quelque chose connu sous le nom de dérive peut se produire. La dérive est causée par le fait que le tracker s’éloigne physiquement de son origine. La température est-elle constante dans toute la zone que je prévois mesurer ?

Une des causes fréquentes est l'ouverture des portes de l'usine. Lorsque le laser tracker traverse différentes zones de température, il se comporte comme il le ferait s’il brillait à travers un panneau de verre et se plie légèrement, plus les écarts de température sont importants, plus la vitre est épaisse. Une humidité élevée affecte également le tracker. Le tracker mesure l’humidité relative pour compenser son effet sur l’indice de réfraction du faisceau laser afin de maintenir une mesure précise de la distance entre le tracker et la cible. Cependant, le tracker est destiné à être utilisé dans un environnement sans condensation. Si le tracker est utilisé là où de la condensation peut se former sur l’optique du SMR ou des trackers, le suivi peut être affecté car la condensation réduira la quantité de lumière réfléchie par le SMR (si la condensation est sur le SMR). Si la condensation est sur l’optique du tracker, cela affectera la quantité de lumière émise par le tracker et augmentera la quantité de lumière perdue lors de la rentrée du tracker hors du SMR, ce qui affectera également sa capacité à rester verrouillé sur un SMR. Vous pouvez donc imaginer comment les vibrations, la température et l’humidité peuvent jouer un rôle clé dans la détermination de l’emplacement de configuration du tracker et si les mesures peuvent être considérées comme valides. Veillez toujours à laisser au traceur le temps de chauffer et, immédiatement après, exécutez la routine selfcomp ou quickcomp (en fonction de celle que vous utilisez) avant de commencer toute mesure. J’exécute habituellement le quickcomp toutes les 2 heures pour compenser les changements d’environnement tout au long de la journée. De plus, en montant plusieurs rondelles autour de la zone et des points de mesure, vous pouvez lire numériquement ces points à tout moment pour vérifier la dérive et si vous remarquez une dérive, vous pouvez facilement la corriger en effectuant l’opération de déplacement de l’appareil.

Étape 2

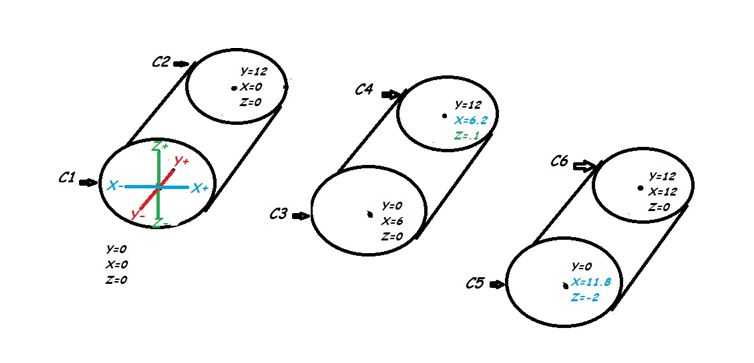

Avec la plupart des alignements de rouleaux, l’objectif est généralement de s’aligner sur une référence, telle que des monuments ou peut-être sur un rouleau d’entraînement. C’est là que je créerais un système de coordonnées. Ensuite, mesurez un plan et un cercle aux deux extrémités de chaque rouleau. Vous souhaitez mesurer les cercles, car ils sont réductibles par points, ce qui facilite la vérification de l’entrée ou de la sortie des rouleaux en fonction de la valeur des coordonnées du point central des cercles. En fonction de la configuration du système de coordonnées, je fais normalement en sorte que Z+ représente mon élévation, X+ la distance entre les rouleaux et Y+ la longueur de chaque rouleau. En regardant simplement les valeurs X et Z de chaque cercle, je peux vérifier si les rouleaux sont de niveau et également espacés. Jetez un coup d’œil à l’exemple ci-dessous.

Si vous remarquez le cercle C4, la valeur X est 6,2 et la valeur Z est définie sur 0,1. Donc, pour corriger cela, nous déplacerions simplement l’extrémité C4 du rouleau dans la direction –X de 0,2 et vers le bas dans la direction –Z de 0,1. Vous répéteriez simplement cela pour le reste des rouleaux.

Ainsi, avec une configuration appropriée et l’utilisation de systèmes de coordonnées, les alignements de rouleaux peuvent être effectués avec précision et économiser beaucoup de temps et de coûts de main-d’œuvre à long terme.