Ryan E. Day | Editor colaborador / Coordinador de contenidos de marketing | Quality Digest | 20 de enero de 2020

Plasser American utiliza la tecnología de proyección láser y escáner láser de FARO® para mejorar la eficiencia y aumentar el rendimiento

Con más de 300 empleados en unas modernas instalaciones de más de 150.000 pies cuadrados, Plasser American Corporation (PAC) fabrica equipos de construcción y mantenimiento de ferrocarriles pesados de la máxima calidad para clientes de Norteamérica. Para seguir siendo competitivo en este mercado internacional, PAC busca continuamente formas de mejorar sus procesos y sus mejores prácticas.

"Nos propusimos reducir drásticamente las repeticiones de soldadura en el área de montaje, de modo que toda la soldadura de los componentes individuales de nuestros bastidores se realizara en el taller de bastidores durante la soldadura inicial", explica Joe Stark Vice, Presidente de Operaciones y Producción. "En ese momento, estábamos trazando cada máquina que construíamos a mano utilizando cintas métricas y piedras de jabón. Nuestra consistencia entre máquinas no estaba donde debía estar, lo que significaba que había que hacer demasiado trabajo en las áreas principales de montaje. Sabíamos que necesitábamos desarrollar cierta estandarización y mejores prácticas para lograr nuestros objetivos".

Desafío

El equipo de Plasser evaluó la posibilidad de que su departamento de ingeniería creara modelos detallando cada lengüeta, soporte, placa, etc. La idea fue rechazada debido a la enorme cantidad de tiempo de ingeniería que sería necesario para mantener los modelos 100% precisos.

Debido a su mezcla de producción, el uso de fijaciones y plantillas tradicionales tampoco era una opción viable.

"Somos un taller de baja producción y alta mezcla con más de una docena de modelos, cada uno de ellos con múltiples iteraciones, así como solicitudes de personalización de los clientes", dice Anthony Dozier, ingeniero de diseño mecánico e ingeniero de enlace mecánico en Plasser American. "Sería muy difícil colocar los accesorios en algunos de estos lugares, y en algunos de nuestros marcos, podría haber 400 - 500 pequeñas piezas de componentes que tienen que ser colocados en base a ese modelo de marco en particular y la iteración. Se necesitaría una cantidad desmesurada de fijaciones para ubicar esas piezas cada vez".

Desarrollar las mejores prácticas

La primera evolución de Plasser de las mejores prácticas para el control de calidad adoptó la forma de utilizar dispositivos móviles en el taller para mostrar las ubicaciones de los subconjuntos.

"Una vez que colocamos una pieza en un bastidor, la fotografiamos", dice Stark. "Eso podría mostrarse con un punto de referencia. Así, teníamos las dimensiones y escribíamos el número de la pieza. Pero resultó ser un proceso muy manual; los soldadores y montadores que hacían el trazado aún tenían que tener el dispositivo móvil con ellos y todavía dependíamos de que alguien utilizara una cinta métrica y sujetara la pieza en su sitio mientras la soldaban con tachuelas. Aunque era una mejora, aún no estábamos donde necesitábamos".

El control de documentos también requería mucho tiempo. El equipo de PAC siguió mejorando sus procesos.

Solución

"Seguimos explorando formas de aumentar nuestra eficiencia y mejorar nuestro control de calidad. Decidimos que la tecnología de proyección láser podría ser una buena solución", dice Stark. "Si pudiéramos proyectar en el bastidor dónde iban todas estas piezas individuales, podría mejorar nuestra consistencia de una máquina a otra, y también nos ayudaría a estandarizar múltiples fases de la construcción".

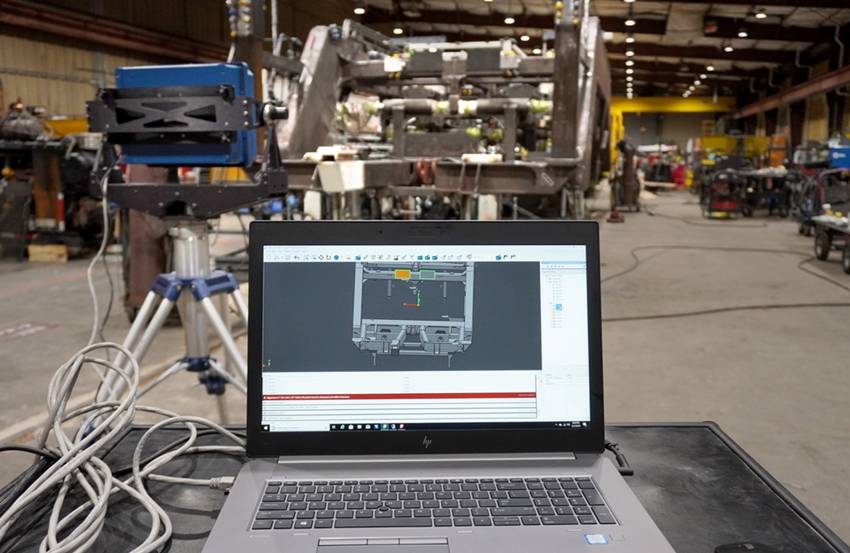

El equipo de Plasser invirtió en el escáner láser FARO FocusM 70 y en un proyector láser FARO TracerSI .

"Decidimos que para el primer bastidor de una máquina del tipo que construimos, seguiríamos utilizando nuestro proceso de trazado manual", explica Stark. "Luego podríamos escanearlo como un modelo completo con el FocusM y actualizar nuestros archivos CAD con los datos del escaneo. Los archivos CAD se utilizan entonces para crear archivos de proyección, para permitir que el TracerSI proyecte las ubicaciones de los componentes en el siguiente marco del modelo que construimos. Ahora mismo estamos haciendo un escaneo completo de todo lo que construimos para poder empezar a desarrollar una biblioteca".

Resultados

"Ayuda enormemente a capturar la ubicación de los componentes que no son necesariamente críticos para la parte de ingeniería del diseño", explica Dozier. "Pero hay muchos pasacables, placas protectoras y de soporte que, aunque no son críticos en el diseño de ingeniería, son tremendamente importantes para la construcción real de la máquina. Una vez que escaneamos y capturamos esa información y actualizamos la documentación de ingeniería para incluir los nombres y las ubicaciones de los componentes, podemos actualizar y proyectar fácilmente estos elementos en los bastidores de la máquina a medida que los construimos."

Los beneficios de la proyección láser fueron significativos y se convirtieron en la nueva mejor práctica.

"Antes de que tuviéramos esta configuración, podíamos tener fácilmente media docena o más de personas haciendo el trabajo de trazado", admite Stark. "Ahora, una persona traza y suelda por puntos los componentes según la proyección, y otra persona viene detrás haciendo la soldadura de acabado. Reducimos aproximadamente un cincuenta por ciento el tiempo del proceso de trazado".

Plasser no sólo ha visto un aumento significativo de la productividad con la instalación de FARO, sino que también ha conseguido mejoras en el proceso.

"Al tener el nivel de detalle que proporciona el escáner, podemos hacer previamente todas las placas de soldadura", dice Stark. "Como tenemos el 100% de la información de los componentes capturada, nuestra lista de materiales es ahora 100% precisa. Podemos prefabricar todos los diferentes componentes y placas de soldadura para tenerlos listos para unirlos al bastidor".

Recopilar y documentar la información de los componentes de toda una máquina podía llevar cuatro semanas si se hacía a mano. Con nuestro equipo FARO, ahora se tarda dos días en capturar la misma información".

Anthony Dozier

Ingeniero de diseño mecánico e ingeniero de enlace mecánico, Plasser American

El equipo de Plasser descubrió que el TracerSI podía ser útil como herramienta de inspección y también de montaje. Este beneficio inesperado ayuda a Plasser a minimizar el retrabajo. Utilizan el TracerSI para realizar la inspección a lo largo de los pasos clave del proceso de fabricación de dos maneras: En primer lugar, como el TracerSI se proyecta sobre el conjunto construido, las líneas del proyector proporcionan un método de verificación visual del conjunto. En segundo lugar, el TracerSI es más que un simple proyector láser: es el único proyector láser de imágenes del mercado y ofrece IPV (verificación en proceso). Una vez que los componentes se sueldan en el bastidor, el TracerSI escanea (toma imágenes) de la superficie en alta resolución y detecta errores en tiempo real. Es capaz de detectar piezas mal colocadas, piezas que faltan y restos de objetos extraños.

Además, las capacidades de imagen del TracerSI permiten a Plasser realizar una alineación sin objetivos, basada en características. Otros proyectores láser requieren el uso de retrorreflectores para permitir que el proyector se alinee correctamente con la superficie de trabajo. El uso de retrorreflectores requiere pasos adicionales. Con el TracerSI, las características reales, como los agujeros o los bordes de la superficie de trabajo, pueden utilizarse en lugar de (o además de) los retrorreflectores para ahorrar tiempo y esfuerzo. "Plasser fabrica máquinas de gran tamaño y, en muchos lugares del bastidor, no podemos utilizar un punto definido para colocar un retrorreflector. En muchos casos, nuestras mejores opciones para la alineación son los patrones de agujeros o los miembros estructurales más pequeños, y ahí es donde la alineación sin objetivos ha sido beneficiosa", añadió Dozier.

"Hemos observado un descenso significativo de las repeticiones", dice Stark. "Es fácil cometer un error cuando se colocan cientos de piezas en un solo bastidor. Si no se detecta el error hasta que el bastidor está en la fase de montaje, el nivel de reajuste puede multiplicarse varias veces. Puede que tengas que deshacer y rehacer el cableado, por ejemplo, y volver a pintar la zona después de repasarla".

Cuando se les pidió que evaluaran la solución combinada de FARO Focus Laser Scanner y TracerSI según varios criterios, Stark y Dozier dieron las siguientes calificaciones:

| Criterios: | Valoración: |

| Precisión y repetibilidad | Cambio de juego |

| Velocidad de medición | Cambio de juego |

| Facilidad de uso | Cambio de juego |

| Portabilidad | Cambio de juego |