Cómo es que Taylor Metal Products usa soluciones FARO para brindar mejor información a sus clientes a fin de que puedan tomar decisiones rápidas

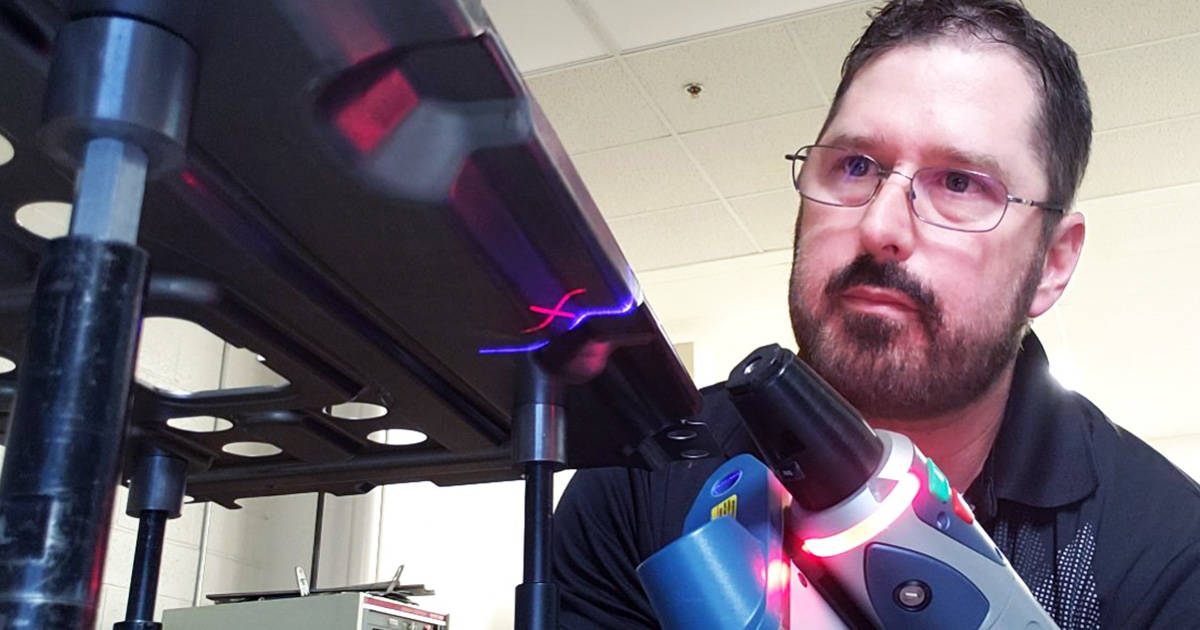

“El hecho de contar con FARO® Quantum ScanArm nos ha librado de retiradas de productos cuyo valor ascendería a millones de dólares”, comentó Jason Swain, ingeniero de calidad de Taylor Metal Products. “Las soluciones FARO nos facilitan la comunicación con nuestros clientes —particularmente con los extranjeros, como los fabricantes de autos japoneses—”.

Además de ahorrar tiempo, un control de calidad estricto en la industria automotriz evita costosas retiradas de productos y salva vidas. Tan solo en los Estados Unidos, la industria automotriz es individualmente la mayor empresa manufacturera. En todo el mundo, 5 % del total de empleos en manufactura están relacionados directamente con la industria automotriz —y cada empleo automotriz directo respalda otros cinco empleos indirectos. Si la fabricación de autos fuera un país, sería la sexta economía más grande a nivel mundial.

La mayoría de los automóviles nuevos del mundo provienen de una línea de ensamblaje refinada, pero la producción se detiene por completo si piezas irregulares u otros problemas causan una “condición para no proceder”. Por lo tanto, es fundamental que todas y cada una de las empresas a lo largo de la cadena de suministro automotriz hagan su mejor esfuerzo para mantener al mundo en movimiento.

Este es exactamente el trabajo que hace el equipo de Taylor Metal Products.

Fundada en 1928, Taylor Metal Products es una taller completo de fabricación de metales especializado en herramientas de transferencia, tecnología de matrices progresivas y sistemas de soldadura automatizados. Esta empresa de Mansfield, Ohio pasó de fabricar estufas a principios de los años 1900 a prestar servicios de metalistería a clientes del sector automotriz, agrícola, de la construcción y de los electrodomésticos. Actualmente, su trabajo “respalda al 80 % a la industria automotriz”, afirmó Jason —las tres grandes (Ford, GM, Chrysler), además de Tesla, Honda, Toyota y otras.

Desde que adquirieron su Quantum ScanArm, Jason dijo que había que hacer un ajuste adicional para integrar su uso en las instalaciones de Taylor Metal Products. Cuando él llegó, lo usaban con la configuración predeterminada y tuvo que afinarlo un poco y demostrar a sus colegas cómo encajaba la tecnología en su flujo de trabajo. Afortunadamente, él tenía experiencia con las soluciones FARO y, después de persuadir al equipo, el ScanArm se ha vuelto indispensable para el negocio.

Ahora, Taylor Metal Products usa el ScanArm para ahorrar tiempo y dinero, tanto al inicio como al final de su proceso de estampado de metales. Recientemente, usaron su FARO ScanArm para abordar y resolver algunas situaciones potencialmente costosas.

“El FARO ScanArm me permitió proteger a mi empresa al demostrar al cliente que el problema empezó con sus planos de ingeniería. Para este problema en particular, le proporcioné un croquis completo con todas las leyendas del plano de diseño que mostraban dónde estaban los problemas”.

Sin las soluciones FARO y los datos más precisos que proporcionaron, es posible que Taylor Metal Products hubiera tenido que asumir la responsabilidad financiera por estas “condiciones para no proceder”. Sin embargo, gracias a que se estaba utilizando el ScanArm, Jason pudo “abordar y corregir rápidamente estos graves problemas”.

¿Qué habría sido diferente si Taylor Metal Products dependiera exclusivamente de una maquina de medición por coordenadas (CMM, por sus siglas en inglés) fija?

“Por supuesto, pude haber hecho la medición con una CMM fija, pero me hubiera salido del plano dimensional de ingeniería”, comentó Jason. “No se pueden mostrar las desviaciones a lo largo de toda la superficie. Habría que elegir una superficie y usar un promedio, en vez de poder señalar un área específica. Por ejemplo, cuando creo un mapa de colores con el escáner láser, es posible que este muestre un área roja en medio, entonces, sabré que tengo un problema, el cuál pude haber pasar por alto completamente si hubiera utilizado la CMM fija”.

El solo hecho de contar con la CMM portátil en uno de estos casos, ahorró a Taylor Metal Products “cientos de miles de dólares cuando menos, quizá incluso, millones”, según Jason.

Por otra parte, el ScanArm mantiene las operaciones de estampado de metales en marcha cuando hay exceso de trabajo en la planta.

“Digamos que tenemos que enviar una pieza hoy”, comenta Jason, “pero solo tengo una hora antes de que llegue el transporte. Puedo ir al piso de ventas, tomar la pieza, escanearla y luego, hacer el envío, y aún tendré el escaneo. No tendré que demorar la entrega para el cliente. Y, lo mejor de todo: tendré una versión digitalizada completa de la pieza para siempre”.

Esos tan solo son ejemplos de los ahorros en costos relacionados con la resolución de problemas y los procesos de control de calidad optimizados. Contar con el ScanArm permite a Taylor Metal Products tener más actividad comercial de la que tendrían de otro modo, especialmente con los fabricantes de autos extranjeros.

“Realmente, hacen un excelente trabajo con los ScanArms. Ya llevan bastante tiempo en circulación. No es como si fuera un nombre desconocido, lo reconocen, ‘Oye, eso es FARO’. Mucha gente nos visita; exhibimos nuestro ScanArm cuando hacemos recorridos. Señalamos que contamos con un FARO ScanArm y nuestra capacidad de hacer escaneo 3D. Así que, la tecnología es un argumento de venta. Cuando las empresas más grandes, que cuentan con muchos de sus ScanArms, descubren que nosotros tenemos uno, es genial, porque desean ver algunos de nuestros escaneos y conversar con nosotros”.

Jason explicó que, aunque Taylor Metal Products no es un proveedor tier 1, los proveedores con los que trabajan que sí lo son, aprecian la calidad adicional que conlleva el uso de un ScanArm. Además, pueden compartir datos sobre calidad Tier 1 con sus clientes, lo cual da a estos más tranquilidad y facilita la comunicación, especialmente si existen barreras de idioma. De hecho, los escaneos de FARO gustaron tanto a uno de los clientes de Taylor Metal Products, que recientemente usaron los escaneos de Jason en una gran presentación anual para uno de los grandes fabricantes de autos. La reacción que tuvo la presentación fue mejor que en cualquier año anterior, gracias a sus escaneos y la manera en que lograron demostrar la integración de CAD.

“Sin duda alguna, el CAD es el guía perfecto”, explica Jason. “Lo extraordinario de los escaneos de FARO es que puedo usar mapas de colores. A uno de los fabricantes extranjeros le fascina esto de los mapas de colores porque, dada la naturaleza de nuestro producto, se toma un pedazo de metal y se dobla en diferentes direcciones. La tendencia natural del acero es regresar a su forma original. Así que, el mundo del estampado no es como el del maquinado, donde se lidia con tolerancias bastante ajustadas, se cortan y roscan hoyos o se hacen perforaciones. En el mundo del estampado, se presiona el metal. Ahí es donde entran en juego los escaneos. Los mapas de colores muestran las desviaciones a partir del CAD a lo largo de toda la pieza. Se puede escanear un perfil con una CMM fija, pero es un formato lineal, no 3D, y la CMM debe programarse para hacer esto. Con el FARO ScanArm, una vez que el CAD se fija, basta con un clic para producir el mapa de colores. A los fabricantes de autos japoneses les encanta usar esta tecnología”.

Más allá de obtener información de control de calidad esencial, Taylor Metal Products depende de FARO para mantener funcionando las máquinas de estampado de la planta. Gracias a la antigüedad de sus instalaciones (100 años), Jason puede usar el ScanArm para hacer piezas para sus prensas usando ingeniería inversa, si los fabricantes originales ya no las producen.

Además, sabe que cuenta con el respaldo de FARO. En una ocasión, tuvo que enviar su ScanArm a reparación durante una época pico del año. Pensó que estaba en graves problemas. Pero FARO colaboró para proporcionarle uno en préstamo mientras reparaban el suyo.

“Le estoy muy agradecido al equipo de FARO”, comentó. “En verdad intervinieron en algo que no era su obligación. No puedo expresar la importancia de ese gesto. Y debo decir lo mismo del respaldo de PolyWorks. Realmente excepcional. Tengo a varios integrantes de su equipo como contactos en mi cuenta de LinkedIn, y si se presenta un problema, ellos se encargan de resolverlo”.

¿Qué sucedería si Taylor Metal Products no contara con el FARO ScanArm?

“¡Tendríamos que contratar más personal!”, dijo riendo Jason. “El ScanArm facilita todo. Todo se ve bien en papel, pero en el mundo real, puede haber variaciones en el acero, que causan estragos si el grosor de las piezas estampadas se desvía de los recursos nominales. El FARO ScanArm muestra las desviaciones reales mucho mejor de lo que podría hacerlo una CMM fija”.

Jason calcula que, si realizara el mismo trabajo sin utilizar las soluciones FARO, le tomaría dos días más y requeriría dos empleados aparte de él. Con el ScanArm, basta con él y medio día de trabajo. Así pues, si solo se considera el ahorro en costos desde el aspecto del personal —sin siquiera contar los ahorros derivados del mejor control de calidad y las oportunidades de negocio que se pueden aprovechar— es la diferencia (aproximadamente 20 dólares por hora) entre gastar $125,000 al año y $45,000 al año por la misma cantidad de trabajo.

Pero Jason no tiene mucho tiempo para especular sobre situaciones hipotéticas como esta. Está en la temporada de fabricación de nuevos modelos, y los fabricantes de autos construyen modelos de prueba de los automóviles que todos estaremos conduciendo en uno o dos años. Taylor Metal Products está ocupado cerciorándose de que el mundo se mantenga en movimiento con máxima seguridad, control de calidad optimizado y grandes ahorros en costos y tiempo, gracias a un buen trabajo y a datos sólidos.

|

Con y sin soluciones FARO |

||

|

Con FARO |

Sin FARO |

|

|

Ingeniería inversa para mantener en operación a TMP |

Medio día para escanear y reparar una máquina de estampado de metales | Cuatro días para hacer ingeniería inversa en esa misma pieza usando una CMM fija |

|

Provisión de muestras de piezas a los clientes |

Un día para escanear, limpiar los datos y enviarlos al cliente, quien posteriormente puede imprimir la pieza en 3D |

Entre siete y catorce días para crear la pieza con una CMM fija y enviarla al cliente |

|

Gastos adicionales para resolver una “condición para no proceder” |

$3,000-4,000 (USD) | $3.5 millones (por 5 días de tiempo de inactividad, a $500 por minuto) |