Acensium es una firma de asesoramiento de ingeniería que se centra en los proyectos de acondicionamiento para manipular materiales y en el escaneo 3D para realizar capturas de construcciones teóricas.

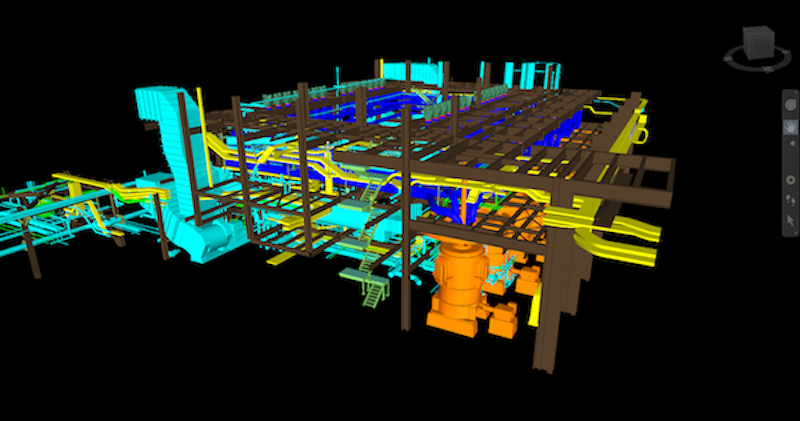

La planta Bowen, una planta de energía a carbón propiedad de Georgia Power Company en Euharlee, Ga., necesitaba llevar a cabo un ambicioso proyecto de demolición y reemplazo de la tubería de combustible de la unidad 4. El polvo de carbón, que consiste en polvo de talco, se inyecta a la tubería de combustible desde un pulverizador para el proceso ignición. Para resolver este proyecto desafiante y peligroso, Georgia Power solicitó a Acensium que les brindara asistencia de ingeniería y que realizara la digitalización de la tubería para los equipos de demolición, construcción e instalación (contratista: Zachary; fabricación: JMS). Uno de los principales problemas que presentaba el proyecto era que la tubería de combustible estaba confinada por piezas estructurales, pisos, equipamiento de la planta y la caldera, por lo que no había mucho espacio para trabajar. El desafío principal era retirar la tubería anterior del lugar e instalar la nueva tubería.

Acensium es una firma de asesoramiento de ingeniería que se centra en los proyectos de acondicionamiento para manipular materiales y en el escaneo 3D para realizar capturas de construcciones teóricas. Se fundó en el 2003, en Denver, Colorado. El equipo pudo evaluar el difícil proyecto y organizar un plan gracias a su experiencia en brindar servicios intelectuales, de ingeniería, operaciones, asesoramiento y asistencia de ingeniería en las industrias de energía, acero y papel en Estados Unidos.

Desafíos

El proyecto de demolición y el reemplazo de la cuarta tubería de combustible, incluía millones de dólares solamente en andamios, así como también un personal de 141 operarios, un cronograma de trabajo de 7 días a la semana y 35 días de inactividad en la planta para realizar el trabajo. La planificación especificaba un período de finalización de un año.

Uno de los aspectos que hacían que este proyecto fuera tan desafiante era que había que trabajar junto a la caldera, con una temperatura ambiente de 120 °F. El lugar se diseñó alrededor del equipamiento para que no quedaran espacios.

- En nuestro primer trabajo para Bowen, contábamos con un área de 20 × 20 × 20 pies.

- Este proyecto para la tubería de combustible de Bowen era de un gran volumen con 80 × 300 ×300 pies y una enorme cantidad de datos.

Además, era un entorno de trabajo peligroso con temperaturas altas, altos niveles de ruido y grandes cantidades de vibración. El complejo proyecto requería entrenamiento de seguridad especializado, requisitos de seguros y verificaciones especiales, ya que no era un entorno industrial estándar. Además, los escaneos debían realizarse a un pie de distancia de la caldera, que tenía una temperatura interior de más de 1500 °F.

Soluciones

Como resultado de los recientes proyectos exitosos la gerencia de la planta solicitó la participación de Acensium durante la etapa de planificación. Acensium mostró el trabajo que debía realizarse con escaneos de ejemplo a los líderes del proyecto. Georgia Power reconoció que el proyecto no podía llevarse a cabo sin el control del escaneo 3D, por lo que Acensium utilizó los FARO® Focus Laser Scanner y el software SCENE.

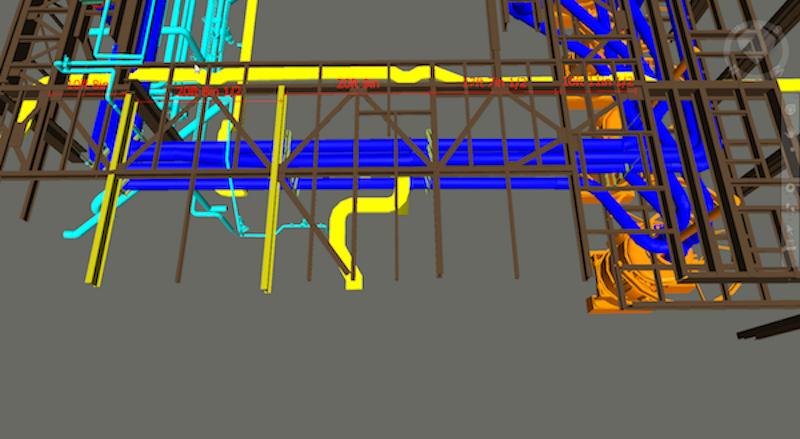

Si se utilizaran métodos más tradicionales, el proceso habría incluido numerosas y fatigosas tareas de medición, estimación y apreciación para determinar los cambios que se han hecho desde el diseño original. Como un equipo de proyecto típico no podía simplemente ver los planos 2D teóricos y abarcar todo lo que sucedía, se usó el escaneo 3D para divulgar la información a todo el equipo. El equipamiento estaba rodeado por una construcción, por lo que las distancias eran mínimas. Para el éxito del proyecto, era fundamental comprender el funcionamiento y la disposición de cada tubería y soporte.

Como la instalación se construyó alrededor del equipamiento de la planta de energía en 1975, había que realizar un mapeo de cada detalle, a fin de lograr un trabajo perfecto. A diferencia de una instalación construida antes del equipamiento, en este caso no había espacio para extraer o agregar componentes.

Había que tener en cuenta cada viga de soporte, tubería, abrazadera o perno para garantizar que los componentes pudiesen extraerse (o colocarse) según fuese necesario. Por ejemplo, era posible que hubiese que reemplazar una tubería de 50 pies en secciones de 10 pies, en lugar de la longitud original de 50 pies. A menos que se aplicara una sección, no había forma de colocar 50 pies de tubería en la instalación. En ese aspecto, el uso de la tecnología de escaneo 3D de FARO, en manos de un equipo muy capacitado, fue fundamental.

Jason Adkins, director de Acensium, dice, “La capacidad y la experiencia del personal es clave. Se necesita un gran equipo, pero detrás del equipo está la mente de un ingeniero. Se necesita un experto avanzado para brindar asesoramiento de ingeniería y asistencia en un trabajo como este. El escaneo, modelado y visualización 3D permiten transmitir ese conocimiento a cada persona involucrada en el proyecto.”

El modelado

Se usó la visualización dinámica para mostrar las piezas que entraban y salían del área estrecha. El modelado era una combinación entre la detección de choques y la planificación del proceso del proyecto. La visualización también se usó para mejorar la comunicación entre las partes involucradas del proyecto.

Hay que tener en cuenta que Acensium fue convocado con el proyecto ya avanzado. Por lo general, Acensium comienza a trabajar desde el primer día de la planificación. Los escaneos comenzaron solo 48 horas antes de que comenzara la construcción de los andamios. El escaneo debía completarse antes de que los andamios bloquearan ángulos de visión claves. El equipo de Acensium trabajó en contrarreloj para obtener el primer escaneo teórico. La asistencia del modelado y la visualización en los procesos de demolición e instalación permitieron que el equipo detectara problemas imprevistos. Si era necesario, se podían llevar a cabo escaneos adicionales en áreas específicas para resolver un problema.

Detalles del flujo de trabajo

El hardware FARO Focus y las configuraciones debían lidiar con las constantes vibraciones. En un entorno de altas temperaturas, hay que tener cuidado con el tiempo de exposición. El equipo FARO trabajó durante horas en un entorno de 120 °F para obtener los escaneos claves.

Resultados

Resultados finales

Los resultados finales incluyeron una superposición de nube de puntos del modelo, asistencia de ingeniería y control durante todo el proyecto, desde la planificación hasta la finalización.

Ahorros de tiempo y dinero

Si bien es casi imposible medir exactamente la cantidad de tiempo ahorrado, se puede decir que, si no se hubiera implementado el modelado, habrían ocurrido problemas imprevistos. Por ejemplo, la soldadura de una unión lleva 22 horas-hombre. Montar una tubería para el transporte lleva 12 horas-hombre. Si se hace de forma incorrecta, puede quedar desconectada y se monta otra tubería. Fácilmente, se ahorraron más de 1500 horas -hombre al evitar el riesgo. Sin la visualización, los costos habrían aumentado un 20 % por la repetición de trabajos.

Conclusión

Desde 2009, Acensium ha trabajado en numerosos proyectos con Georgia Power, lo que incluye seis proyectos anteriores para manipular carbón en los que se usó el escaneo láser en la planta Bowen. Como señal de la satisfacción del cliente con el trabajo, se espera que la sociedad comercial con Bowen continúe con nuevos proyectos.

Para obtener más información, visite http://www.acensium.com

PRODUCIDO POR BUILDING DESIGN+CONSTRUCTION MAGAZINE DE PARTE DE FARO