Wie Taylor Metal Products Lösungen von FARO einsetzt, um seinen Kunden bessere Informationen für schnelle Entscheidungen zu liefern

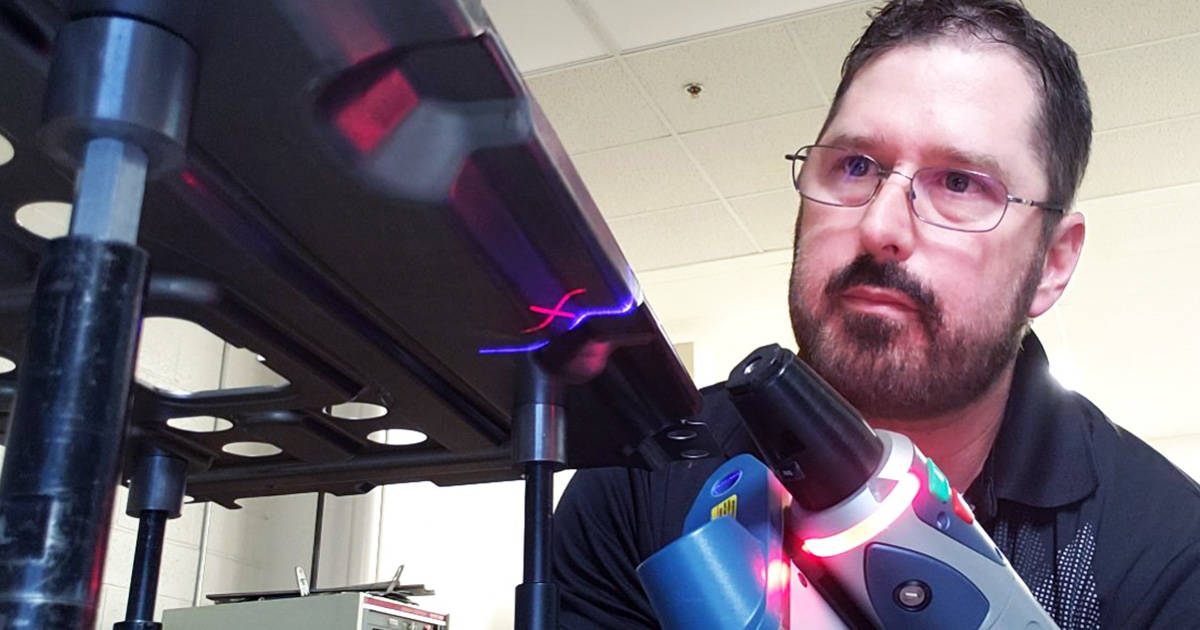

„Schauen Sie, der FARO® Quantum ScanArm hat uns Millionen Dollar teure Rückrufe erspart“, schilderte Jason Swain, Quality Engineer bei Taylor Metal Products. „FARO-Lösungen vereinfachen die Kommunikation mit unseren Kunden – insbesondere mit ausländischen Kunden wie etwa den japanischen Automobilherstellern.“

Sie sparen nicht nur Zeit, sondern verhindern durch verbesserte Qualitätskontrolle in der Automobilindustrie auch kostspielige Rückrufe und retten Leben. Allein in den USA ist die Automobilindustrie die größte Sparte des verarbeitenden Gewerbes. Global stehen 5 % der weltweiten Beschäftigung in der gesamten Fertigung direkt mit der Automobilindustrie in Verbindung – und jeder direkte Job in dieser Branche sichert weitere fünf indirekte Jobs. Wäre die Automobilherstellung ein eigenes Land, dann wäre sie die sechstgrößte Volkswirtschaft der Welt.

Die meisten Neuwagen der Welt stammen aus einer ausgeklügelten Montagelinie – die Produktion kommt jedoch komplett zum Stillstand, wenn deformierte Bauteile oder andere Probleme zu „nicht erfolgter Montage“ führen. Daher muss jedes Unternehmen in der Automobilzulieferkette unbedingt sein Bestes tun, um die Welt in Bewegung zu halten.

Genau das tut das Team bei Taylor Metal Products.

Taylor Metal Products wurde 1928 gegründet und ist eine Firma für die Metallkomplettverarbeitung, die sich auf Transferwerkzeuge, Folgeschnitttechnologie und automatische Schweißsysteme spezialisiert hat. Das Unternehmen aus Mansfield, Ohio, hat sich von der Herstellung von Öfen in den frühen 1900er-Jahren zu einem Anbieter von Metallarbeiten für Kunden aus dem Automobil-, Bau-, Landwirtschafts- und Haushaltsgerätebranche entwickelt. Heute arbeitet es „zu 80 % für die Automobilindustrie“, so Jason – die großen Drei (Ford, GM, Chrysler), aber auch Tesla, Honda, Toyota und andere.

Seit dem Erwerb ihres Quantum ScanArm gebe es, so Jason, eine zusätzliche Anpassung, um dessen Einsatz in der Anlage von Taylor Metal Products zu integrieren. Als der ScanArm angekommen sei, habe man ihn zunächst mit den Standardeinstellungen verwendet. Jason habe einige Zeit benötigt, um ihn zu optimieren, und den anderen Teammitgliedern zu zeigen, wie die Technologie in ihre Arbeitsabläufe passe. Glücklicherweise habe er bereits Erfahrung mit FARO-Lösungen gehabt – und nachdem er das Team einmal damit vertraut gemacht hätte, sei der ScanArm unverzichtbar für den Betrieb geworden.

Heute setzt Taylor Metal Products den ScanArm ein, um von Anfang bis Ende im Metallstanzprozess Zeit und Geld zu sparen. Vor Kurzem nutzte Taylor Metal Products seinen FARO ScanArm, um Fehler zu beheben und einige möglicherweise kostspielige Problemsituationen zu lösen.

„Dank des FARO ScanArms ist es mir gelungen, mein Unternehmen zu schützen, indem ich dem Kunden nachweisen konnte, dass das Problem mit seinem Druckentwurf begonnen hat. Bei diesem speziellen Problem habe ich dem Kunden ein vollständiges Layout mit allen Profil-Beschriftungen aus dem Druckentwurf zur Verfügung gestellt, aus dem hervorging, wo die Probleme lagen.“

Ohne FARO-Lösungen und die von ihnen gelieferten präziseren Daten wäre Taylor Metal Products möglicherweise für diese „nicht erfolgte Montage“ finanziell haftbar gemacht worden. Dank des Einsatzes des ScanArms konnte Jason jedoch „diese schwerwiegenden Probleme rasch angehen und beheben“.

Aber was wäre anders gewesen, hätte sich Taylor Metal Products ausschließlich auf ein festes KMG verlassen?

„Ich hätte es mit einem festen KMG messen können, aber man geht streng nach dem maßstabsgetreuen Druckentwurf vor“, so Jason. „Man kann die Abweichungen nicht über die gesamte Oberfläche zeigen. Man würde eine Oberfläche auswählen und einen Durchschnittswert verwenden, statt einen bestimmten Bereich genau ermitteln zu können. Wenn ich etwa mit dem Laserscanner eine Farbkarte erstelle, taucht in der Mitte eventuell ein roter Bereich auf – dann weiß ich, dass ich ein Problem habe, welches ich mit dem festen KMG vielleicht völlig übersehen hätte.“

Allein der Einsatz des tragbaren KMG hat Taylor Metal Products in einem dieser Fälle „mindestens Hunderttausende von Dollar und vielleicht sogar Millionen gespart“, so Jason.

Darüber hinaus hält der ScanArm den Metallstanzbetrieb am Laufen, wenn die Anlage außergewöhnlich stark ausgelastet ist.

„Angenommen, wir haben da ein Teil, das heute ausgeliefert wird“, so Jason. „Aber ich habe nur eine Stunde Zeit, bis ein Sattelzug kommt. Ich kann zu der Fläche gehen, das Teil herausziehen, es scannen, dann zurück zur Auslieferung bringen, diesen Scan aber behalten. Ich muss kein für einen Kunden bestimmtes Teil zurückbehalten. Und ich habe immer noch einen vollständigen digitalen Scan dieses Teils dauerhaft hier mit mir.“

Dies sind nur einige Beispiele für Kosteneinsparungen durch Fehlerbehebung und optimierte Qualitätskontrollprozesse. Dank des Einsatzes eines ScanArms kann Taylor Metal Products zusätzliche Aufträge akquirieren, die das Unternehmen sonst nicht erhalten hätte, insbesondere bei ausländischen Automobilherstellern.

„Ihr macht einen fabelhaften Job mit den ScanArmen, Jungs. Sie sind schon eine ganze Weile auf dem Markt. Die Leute kennen den Namen und sehen: ‚Hey, das ist FARO.‘ Es kommen viele Leute zu uns, und wir präsentieren unseren ScanArm bei Führungen. Wir machen darauf aufmerksam, dass wir einen FARO ScanArm haben und 3D-Scans durchführen können. Die Technologie ist also ein Verkaufsargument. Wenn die größeren Unternehmen, die viele dieser ScanArme haben, erfahren, dass wir auch einen haben, ist das großartig, denn dann wollen sie einige Scans sehen und mit uns sprechen.“

Wie Jason erklärte, sei Taylor Metal Products zwar kein Tier-1-Lieferant. Die Tier-1-Lieferanten, mit denen das Unternehmen zusammenarbeite, wüssten aber die zusätzliche Qualität zu schätzen, die der Einsatz eines ScanArms bringe. Zudem könnte es Tier-1-Qualitätsdaten mit seinen Kunden teilen, was für zusätzliche Sicherheit und einfachere Kommunikation sorge, besonders wenn es Sprachbarrieren gebe. Einer der Kunden von Taylor Metal Products schätze die FARO-Scans sogar so sehr, dass er Jasons Scans kürzlich bei einer ganz wichtigen jährlichen Präsentation für einen der großen Automobilhersteller verwendet habe. Dank seiner Scans und der Art und Weise, wie sie die CAD-Integration zeigen könnten, sei die Reaktion auf die Präsentation besser als in allen Jahren davor.

„CAD ist dein idealer Lehrmeister, den man nicht widerlegen kann“, erklärte Jason. „Das Tolle an den FARO-Scans ist, dass ich Farbkarten verwenden kann. Einer der ausländischen Hersteller legt sehr großen Wert auf diese Farbkarten, denn bei unserem Produkt nimmt man ein Stück Metall und biegt es in verschiedene Richtungen. Stahl neigt von Natur aus dazu, sich in seinen ursprünglichen Zustand zurückzuverformen. Beim Stanzen geht es also anders zu als bei der maschinellen Bearbeitung, wo man mit wirklich engen Toleranzen tun hat, ein Loch ausschneidet und das Gewinde bohrt oder ein Loch ausbohrt. Beim Stanzen treibt man Metall. Hier spielen die Scans also wirklich eine Rolle. Die Farbkarten zeigen jede Abweichung vom CAD über das gesamte Teil an. Man kann ein Profil mit einem festen KMG scannen, aber das ist ein lineares Format, kein 3D – und das KMG muss extra dafür programmiert werden. Beim FARO ScanArm braucht es nach dem Fixieren des CAD nur einen Klick, und die Farbkarte wird erstellt. Und die japanischen Automobilhersteller legen sehr großen Wert auf den Einsatz dieser Technologie.“

Neben der Bereitstellung wesentlicher Informationen für die Qualitätskontrolle ist Taylor Metal Products auch auf FARO angewiesen, um die Stanzmaschinen der Anlage am Laufen zu halten. In einer 100 Jahre alten Anlage kann Jason den ScanArm einsetzen, um Teile für seine Pressen durch Reverse Engineering zu rekonstruieren, wenn die ursprünglichen Hersteller diese Teile nicht mehr fertigen.

Außerdem weiß er, dass er sich auf den Support von FARO verlassen kann. So musste er seinen ScanArm schon einmal während einer sehr arbeitsreichen Zeit des Jahres zur Reparatur einschicken. Er dachte, er stecke in großen Schwierigkeiten. Aber FARO unterstützte ihn und stellte ihm einen Leih-ScanArm zur Verfügung, während sein Gerät repariert wurde.

„Ich bin den Mitarbeitern von FARO sehr dankbar“, gab er zu. „Ihr habt das durchgezogen, obwohl ihr das gar nicht musstet. Das ist unglaublich wichtig. Das Gleiche gilt für die Unterstützung durch die Leute von PolyWorks. Sie waren phänomenal. Ich habe ganz viele dieser Leute in meinem LinkedIn-Konto, und wenn ich ein Problem habe, kümmern sie sich darum.“

Wie sähe der Arbeitsalltag für Taylor Metal Products wohl ohne den FARO ScanArm aus?

„Wir müssten mehr Leute einstellen!“, bekannte Jason lachend. „Schauen Sie, der ScanArm macht alles so viel einfacher. Auf dem Papier sieht alles gut aus. Aber in der Realität gibt es Abweichungen im Stahl, die großes Chaos anrichten, wenn die Dicken der gestanzten Teile von den Nennwerten divergieren. Die FARO ScanArm zeigt reale Abweichungen deutlich besser, als ein fester KMG das je könnte.“

Jason schätzte, dass dieselbe Arbeit, würde er sie ohne FARO-Lösungen erledigen, zwei zusätzliche Tage in Anspruch nehmen und zwei weitere Mitarbeiter außer ihm selbst erfordern würde. Mit dem ScanArm braucht er nur sich selbst und einen halben Tag Arbeit. Wenn man Kosteneinsparungen also nur aus der Personalperspektive betrachtet – und dabei noch nicht mal die Einsparungen durch verbesserte Qualitätskontrolle und zusätzliche Geschäftschancen, die sich ergeben, berücksichtigt –, entspricht das dem Unterschied (bei etwa 20 Dollar pro Stunde) zwischen einem Unternehmen, das 125.000 Dollar, und einem, das 45.000 Dollar pro Jahr für den gleichen Arbeitsaufwand ausgibt.

Aber Jason hat nicht die Zeit für Gedankenspiele wie diese. Er befindet sich mitten in der Zeit der Konstruktion neuer Modelle, und die Autohersteller bauen Testmodelle der Wagen, die wir alle in ein oder zwei Jahren fahren werden. Taylor Metal Products kümmert sich darum, dass unsere Welt mit größtmöglicher Sicherheit, optimierter Qualitätskontrolle und immensen Kosten- und Zeitersparnissen in Bewegung bleibt – dank guter Arbeit und guter Daten.

|

Mit und ohne FARO-Lösungen |

||

|

Mit FARO |

Ohne FARO |

|

|

Reverse Engineering zur Aufrechterhaltung des Betriebs bei TMP |

Ein halber Tag für das Scannen und Reparieren einer Metallstanzmaschine | Vier Tage für die Rekonstruktion desselben Teils mit einem festen KMG durch Reverse Engineering |

|

Bereitstellung von Musterteilen für Kunden |

Ein Tag für das Scannen, Bereinigen der Daten und ihren Versand per E-Mail an den Kunden, der dann das Teil in 3D drucken kann |

Sieben bis vierzehn Tage für die Erstellung des physischen Teils mit einem festen KMG und den Versand an den Kunden |

|

Zusätzliche Ausgaben des Unternehmens zur Behebung einer kürzlich aufgetretenen „nicht erfolgten Montage“ |

3000–4000 US-Dollar | 3,5 Millionen Dollar (für fünf Tage Ausfallzeit mit 500 Dollar pro Minute) |

Möchten Sie mehr darüber erfahren, wie unsere fortschrittlichen Messtechniklösungen Ihre Prozesse und Arbeitsabläufe optimieren können? Dann kontaktieren Sie uns und vereinbaren Sie einen kostenlosen Beratungstermin mit unseren Experten.